Тенденции развития компрессоров и клапанов. Прогнозирование перспективных направлений.

Сакун И.А. , д.т.н., профессор, Санкт-Петербургская государственная академия холода и пищевых производств

Горобченко С.Л., к.т.н. Санкт-Петербург

ВВЕДЕНИЕ

При оценке тех или иных нововведений нельзя не учитывать связь между собственно арматурой и теми технологическими установками, в которые она входит. Разрабатывая только арматуру, без учета изменений в конструкциях систем, в которые она входит, можно перестать «за деревьями видеть лес». И самое главное, трудно будет увидеть линии развития, которые действительно определят развитие арматуры.

Выбор правильного направления развития из множества противоречивых тенденций часто является одной из сложных задач. Из-за борьбы противоположных направлений, например, при выборе перспективных типов арматуры для проектов, часто делаются ошибки. Маркетинговое давление на проектантов часто оказывает более сильное давление, чем вера в то или иное перспективное направление развития арматуры.

В своем исследовании мы попытаемся выделить главные тенденции в развитии компрессоров и найти связь с наиболее перспективными решениями в арматуре. Нашей целью будет являться анализ влияния основных требований, предъявляемых к компрессорам, на их развитие. В итоге мы должны получить схему развития компрессоров и выявить основные потребности их вызвавшие. Это позволит нам лучше спрогнозировать как собственное развитие компрессоров, таки и их подсистем, включая клапаны. В практическом разрезе это поможет нам определиться с наиболее перспективными конструкциями арматуры для компрессоров при выборе их под конкретные проекты.

Тенденции развития компрессоров

Как объект компрессор родился на стыке двух требований - откачать рабочее вещество и обеспечить требуемый уровень давления. Для холодильных машин (в дальнейшем ХМ) требования трансформировались в следующие: откачать из испарителя нагретый пар и поднять температуру пара выше температуры окружающей среды для возможности его охлаждения в конденсаторе.

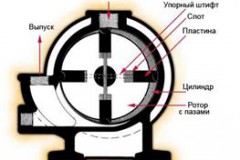

Классификационная схема компрессоров показана ниже, рис.1.

Рис. 1. Классификация компрессоров

Рассмотрим направленность развития компрессоров и их ограничения.

Поршневые компрессоры

Поршневой компрессор стал первой, самой простой конструкцией, удовлетворившей поставленным условиям. Рассмотрим, как требования КС и ХМ отразились на развитии поршневых компрессоров (ПК). Теоретически производительность ПК (Vкм) можно повысить, увеличивая теоретический объем цилиндров (Vц) и число оборотов двигателя (n):

Vкм= Vц х n (1)

Роста объемной производительности (Vц) можно добиться путем увеличения диаметра цилиндра (Dц), хода поршня (S) и увеличением количества цилиндров (Z):

Vц=π4 х Dц2 х S х Z (2)

Но каждый из этих путей имеет свои ограничения, поскольку:

- увеличение диаметра цилиндра и хода поршня приводят к росту протечек, увеличению размеров компрессора и необходимости уменьшения скорости поршня из-за роста сил инерции.

- рост числа цилиндров также ограничен из-за нетехнологичности таких компрессоров, трудностей сборки – разборки, больших габаритов и т.п.

Как видно, основные параметры можно увеличивать лишь до определенного предела. Дополнительное увеличение производительности могло быть достигнуто в основном увеличением числа оборотов. Но для ПК увеличение числа оборотов приводило к быстрому снижению надежности из-за большого роста инерционных сил и износа. Кроме того, в ПК принципиально не могло быть снижено давление всасывания из-за неудовлетворительной работы клапанов. Оно ограничивается величиной 0,2 кгссм2.

Максимальная экономически обоснованная производительность ПК соответствует значению несколько выше 120кВт, средняя скорость поршня составляет 4мс и минимальное давление всасывания 0,2 Бар. Попытка увеличивать объем цилиндра, как единственного способа повышения производительности без повышения числа оборотов привела к появлению настоящих монстров – крейцкопфных компрессоров, рис.2.

Рис. 2. Крейцкопфный компрессор

Таким образом, ни увеличивая теоретический объем цилиндров, ни повышая скорость поршня нельзя было добиться интенсивного роста производительности. Это начало тормозить дальнейшее развитие компрессоров и вошло в противоречие с общей тенденцией к росту их производительности. Необходимо было при увеличении объемной производительности добиться более низкого давления всасывания и удовлетворительной работы клапанов или полного отказа от них как от узла, исчерпавшего свои возможности.

Ротационно-поршневые компрессоры

Решение было найдено в создании ротационных компрессоров (РК), которые являлись точным перенесением принципа ПК на «микроуровень», т.е. 2-8 больших цилиндров было заменено большим числом полостей. Это позволило повысить скорость вращения ротора при его хорошей уравновешенности, а также отказаться от клапанов на всасывании, тем самым увеличив надежность и снизив давление всасывания. Именно при низких температурах и малых давлениях всасывания РК имеют преимущества перед поршневыми компрессорами. Однако при этом в РК чистый принцип объемного сжатия был заменен на объемное сжатие при вращении цилиндра, рис.3.

Рис. 3. Принцип работы ротационно-поршневого компрессора

Одновременно стали появляться винтовые компрессоры, позволившие повысить скорость вращения ротора при снижении инерционных нагрузок. С внедрением винтовых компрессоров область использования поджимающих РК по технико-экономическим соображениям сдвинулась в сторону меньшей производительности 110кВт и ниже. Максимальная экономически обоснованная производительность соответствует значению несколько выше 900кВт при скорости ротора 10-16мс.

Постоянное стремление повысить производительность КС и ХМ, обусловленное ростом потребности в сжатом газе и холоде, приводило к необходимости установления нескольких компрессоров РК, что не могло не сказаться на увеличении стоимости и габаритов таких схем. Дальнейшее повышение числа пластин в ротационном компрессоре или повышение его скорости из-за быстрого износа пластин и большого расхода на трение подаваемой мощности обусловили их принципиальную экономическую нецелесообразность. Необходимо было при росте производительности избавиться от присущих РК недостатков, которые в целом являлись следствием наличия возвратно-поступательного движения.

В этих условиях родилась необходимость в компрессорах такого типа сжатия, который позволил бы значительно повысить производительность и устранить присущие РК недостатки, в частности избавиться от поступательно движущихся пластин, приводящих к заклиниванию их в пазах ротора.

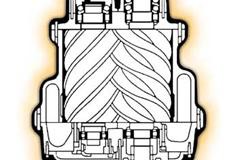

Винтовые компрессоры

До широкого использования поршневых и ротационных компрессоров был известен еще один принцип сжатия винтами – основа винтового компрессора (ВК), рис.4.

Рис. 4. Принцип работы винтового компрессора

Показательно, что, несмотря на то, что принцип работы ВК был известен с 1878г., широкое использование ВК началось лишь с 40-х-50-х годов 20-го века, когда возникла реальная потребность в больших удельных объемах перекачки среды, а расчетные показатели можно было обеспечить дополнительными элементами, например, электроприводами. Появились новые технологии изготовления и новые материалы.

Быстрый рост и начало широкого применения ВК, захват им ключевых позиций в ХМ по сравнению с ПК и РК были заметны также и в лавинообразном поступлении патентов, нарастающем выпуске ВК в развитых странах и расширении применения этих машин. Это вылилось в интенсивное развитие ВК. Благодаря переходу на новый принцип сжатия в винтовых компрессорах, производительность достигла 3500кВт, моторесурс составил свыше 40.000 ч.

Объемная производительность ВК рассчитывается по формуле:

Vт=Кио Wo z1 n1=Кио Z1 (LD1) (f1n +f2n)D12) D13 n1 (3)

Для ВК:

Кио=1. Поскольку для современных ВК полезный объем полости всасывания равен приблизительно полному геометрическому объему, то коэффициент используемого объема винтов равен 1. Практически он не может быть использован для повышения производительности.

Kl=LD- Казалось бы увеличения производительности можно добиться за счет неограниченного увеличения коэффициента длины. Однако такая возможность натыкается на серьезные технико-экономические препятствия. С одной стороны увеличение l приводит к увеличению габаритов и массы винтов и уменьшению жесткости ротора, а, следовательно, и к уменьшению величины передаваемого им усилия. С другой стороны, увеличение длины винтов серьезно влияет на объемные потери через зазоры, которые при росте длины будут больше. Это приведет к резкому снижению коэффициента подачи и КПД ВК.

Кf=(f1n х f2n)D12 – Коэффициент использования площади также ограничен по конструктивным соображениям, т.к. его лимитирует диаметр винтов и толщина зуба ведомого винта. Его оптимальное значение составляет kf = 0,1184-0,1191.

Z – Увеличение числа винтов также не приводит к росту производительности, т.к. в свою очередь ухудшает коэффициент использования площади, а также сильно усложняет технологию производства и сборки ВК.

По-прежнему, единственным фактором, рост которого приводил бы к интенсивному росту производительности, являлся рост скорости вращения ротора. Однако для ВК оказалось, что при увеличении скорости рост объемных и энергетических показателей наблюдается лишь до определенного значения. При дальнейшем увеличении n они падают.

При увеличении скорости растет коэффициент подачи, однако с увеличением скорости значительно увеличиваются потери через зазоры, которые являются принципиально необходимыми для работы ВК. Поэтому дальнейшее увеличение производительности через увеличение скорости вращения ротора становится энергетически нецелесообразным из-за больших энергетических потерь.

Кроме того, ВК не смог при изменении внешних условий обеспечить принципиально удобное изменение наружной степени сжатия из-за неизменной закладываемой в него геометрической степени сжатия. На практике это приводит к необоснованным потерям работы, особенно, если Рвн>Рн. Скорость вращения ротора стала ограничиваться. В настоящее время она колеблется для разных хладагентов и сжатых газов в пределах 50-80 мс. Минимальная температура, достигнутая ВК при хороших объемно-энергетических показателях, соответствует t0=-400C.

Вместе с тем условия охлаждения требуют все более низких и низких температур, которые по отношению к компрессору сказываются на все более низких значениях плотности (удельного объема) всасываемого пара, а, следовательно, и малых величинах давлений. В связи с этим проблема увеличения производительности ХМ и достаточного сжатия рабочих тел, т.е. работы при увеличенной степени повышения давлений встает с новой силой. При понижении температуры охлаждения растет всасываемый объем и для повышения Q0 необходимо увеличивать λ и Vт.

Из формулы

Q0треб= λρ1Vтq0= λρ1Vтpjm (4)

видно, что при падении ρ1 (или среднеиндикаторного давления pjm↓) добиться требуемой производительности можно лишь увеличением теоретической производительности и изменением объемных показателей, но они неразрывно связаны.

Для ВК прерывистый процесс сжатия к тому же приводил к обратному току сжатого пара через зазоры в сторону всасывания. Это повышало давление на торце всасывания и препятствовало движению пара из испарителя, создавая противодавление и соответственно уменьшая давление всасывания.

Для всех типов машин объемного сжатия увеличение числа цилиндров (числа пластин, полостей и т.д.) и увеличение скорости после определенного предела непременно приводило к ухудшению объемно-энергетических показателей. С падением плотности всасываемого пара это понижение коэффициента подачи становится все более и более катастрофическим. Поэтому, известными способами (увеличение Vц и n) достигнуть требуемой производительности при минимальных потерях и габаритах не удавалось. Этим были исчерпаны большинство путей совершенствования и развития машин объемного сжатия.

Все эти причины вызвали к жизни принципы динамического сжатия, основанные на непрерывной передаче энергии потоку за счет увеличения его кинетической энергии при обтекании лопаток рабочего колеса. Интересно отметить, что он зародился уже в рамках объемного метода сжатия, поскольку от чисто поршневого перешел к стадии последовательного сжатия «по окружности» (РК) и наконец, осевая линия сжатия стала полностью соответствовать направлению движения потока. При этом собственно принцип механического сжатия потока не изменился.

Турбокомпрессоры

Турбокомпрессоры (ТК) позволили резко, скачком, почти в 10 раз увеличить подачу газа или расход хладагента по сравнению с другими компрессорами и достигнуть скорости 250-300мс. При этом были устранены недостатки, присущие всем машинам объемного сжатия, а именно2: новый принцип обеспечил отсутствие неуравновешенных сил инерции и трущихся поверхностей. Вследствие этого турбокомпрессоры надежны и долговечны, а также не нуждаются в массивных фундаментах. Решение этих вопросов создало значительные предпосылки для широкого внедрения ТК. Были решены и такие задачи как обеспечение равномерности подачи пара, возможность непосредственного соединения с быстроходным двигателем, просто регулировалась производительность в широких пределах.

Одна из нерешимых задач ПК, а именно потребность в исключении смазки из проточной части также была решена. Этот пункт важен, поскольку он влияет на параметр надсистемы – качество сжимаемого газа или хладагента. В компрессорах объемного сжатия. Ведь постоянно возникала необходимость в очистке, ужесточались требования по устранению возможных гидроударов в ПК, подавлению пены, необходимости в установке маслоотделителей. Эти ограничения часто приводили к эксплуатационным ограничениям в производительности предыдущих поколений компрессоров.

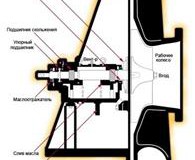

Центробежные компрессоры

Впервые ХМ с ЦБК, рис. 5, появились в 1922 г., когда фирма Carrier (США) начала выпускать машины этого типа, работавшие на дихлорметане и дихлорэтилене. Позднее, в 1926 г фирмой Броун – Бовери были построены аммиачные ХМ с ЦБК. С 30-х годов в ХМ с ЦБК применяют преимущественно фреоны, которые являются тяжелыми веществами. Поэтому числа Маха в ХМ значительно выше, чем в газовых компрессорах. При этом в одной ступени достигается высокая степень повышения давления – до 3,3 и сильно уменьшается объем сжимаемых паров.

В настоящее время наибольшая производительность центробежных компрессоров (ЦБК) достигает 20.000 кВт при стандартных условиях. Частота вращения рабочего колеса перешагнула 15.000 обмин при уменьшении t0 до -1200С.

Рис. 5. Принцип работы центробежного компрессора

При заданных внешних условиях минимальная и максимальная производительность определяется в первую очередь рациональными габаритами ЦБК и допустимыми по условиям прочности и газовой динамики окружными скоростями рабочих колес u2. По условиям прочности нежелательно, чтобы при использовании колес с покрывающим диском окружная скорость u2 на наружном диаметре D2 превосходила 300-320мс особенно для низкомолекулярных рабочих веществ, например аммиака. По условиям газодинамики для получения достаточно высокого КПД проточной части и обеспечения расчетной объемной производительности необходимо, чтобы числа Маха при входе в межлопаточные каналы колес и лопаточных диффузоров не превосходили бы некоторых предельных значений, близких к 0,9.

Производительность ЦБК определяется соотношением:

Vт=G V1, (5)

где

V1 – удельный объем всасываемых газов

G – расход через ЦБК

Из этой же формулы следует, что при неизменном всасываемом удельном объеме, производительность ХМ может быть увеличена только при росте расхода.

Расход непосредственно связан с работой ступени ЦБК, т.к. расход увеличивается только при росте удельной работы ступени. Ее можно вычислить по формуле

Lст=(Cu2 х u2-Cu2 х u1) (1+βпрот + βтр) (6)

Из формулы следует, что для достижения эффективной работы ступени следует максимально снизить потери трения и протечек. Однако эта форма не даст конкретных выводов о влиянии конструктивных особенностей ЦБК на расход рабочего вещества. Более эффективная формула:

G= (π D2 b2 t2 u2 φr2)ϑ2 (7)

Решение задачи увеличения производительности при наименьших энергетических затратах зависит от многих факторов, наиболее важными из которых являются тип рабочего колеса, углы входа и выхода лопаток; число лопаток, относительная ширина колеса, тип и форма диффузора, числа М и Re, показатель адиабаты, форма, соотношение размеров, чистота и плавность очертаний проточной части. Рассмотрим, как они влияют на КПД:

β1л – входной угол лопаток. КПД ступени достигает максимальных значений при β1л =320. Это связано с тем, что наименьшей относительной скорости ω1 в треугольнике скоростей соответствует угол 32-340.

β2л – выходной угол лопаток. С увеличением угла максимальный КПД ступени снижается вследствие увеличения скорости С2 при выходе из колеса и увеличения доли диффузора в общем повышении давления в ступени, а КПД диффузора ниже, чем у колеса. Поэтому он также ограничивается. Кроме того, уменьшение КПД способствует увеличению числа Мс3 при входе в диффузор.

В2D2 – относительная ширина рабочего колеса. При малом значении соотношения, т.е. в узких колесах велика поверхность трения по отношению к массе протекающего газа, при большом нарушается плоскостной характер потока. В обоих случаях снижается гидродинамический КПД. Поэтому значения B2D2 ограничивается оптимальными значениями (0,04-0,06). В узких колесах уменьшается политропный КПД также в связи с увеличением βтр и βпер.

Мu, Мω, Mc2 – c увеличением чисел Маха по относительной и окружной скорости Мω и Мcr и приближением их к 1 резко возрастают потери при обтекании решеток, вследствие появления волнового сопротивления и местных скачков уплотнения и их ограничивают 0,85-0,9. Увеличение числа Мu оказывает на КПД косвенное влияние в связи с возрастанием Мω1 и Мс2. Характер их влияния зависит от типа рабочего колеса. Уровень числа Мu сильно влияет на форму всех характеристик ступени.

Показатель адиабаты. Влияние показателя адиабаты на КПД при сжатии проявляется через изменение сжимаемости, а также вида треугольников скоростей вода и выхода из колеса и определяется только типом рабочего вещества. Он не может служить средством значительного повышения производительности.

Z – увеличение числа лопаток приводит к увеличению коэффициента загромождения. Он не может служить средством интенсивного роста производительности.

Расход практически определяется диаметром колеса и числом оборотов и может быть повышен увеличением этих параметров. Остальные параметры ограничены по вышеприведенным соображениям. Однако увеличение диаметра неизбежно приводит к увеличению размеров ЦБК, а увеличение скорости ограничивается как газодинамическими параметрами потока, так и прочностными свойствами лопаток и дисков колеса.

Так, современные легированные стали допускают повышение окружной скорости u2 до 300мс, титановые сплавы до 450мс. Впервые в компрессоростроении так серьезно встала проблема прочностных свойств используемых материалов. Кроме того проявились тревожные случаи небезопасности таких скоростей. Известны случаи, когда болты, попадая внутрь вращающихся колес, разгонялись до такой скорости, что с легкостью пробивали корпус компрессора и вылетали из него как пуля.

Кроме того, невозможность достижения в одной ступени ЦБК требуемой степени повышения давления заставляло конструкторов увеличивать число ступеней в ущерб его простоте и компактности. Число ступеней в одном компрессоре уже ограничивается до 6-7 по условиям вибрации ротора и при больших разностях температур конденсации и кипения хладагента. Требуемое число ступеней не удается разместить в одном корпусе, и компрессор выполняют 2х или 3х корпусным.

Повысить степень сжатия можно только увеличением скорости. Тогда больше кинетической энергии будет переходить в потенциальную, но из вышеприведенных соображений видно, что этот путь отрицательно влияет на другие характеристики ЦБК. Для решения этой задачи впервые в компрессорных установках стали появляться системы мультипликаторов и специальных приводов, резко усложнивших компрессор.

Это противоречие – «необходимо повышать скорость для повышения расхода и степени сжатия и нельзя повышать скорость» - уже нельзя было кардинально разрешить мелкими усовершенствованиями (такими как изменения угла входа и выхода, изменение формы, рабочего колеса и т.д.) и поэтому снова возникла необходимость нового принципиального решения проблемы.

Из-за высокой сложности компрессоров, требующих большой степени повышения давления возникла необходимость в увеличении числа ступеней без увеличения габаритов и массы компрессора. Основному изменению должны были подвергнуться именно ступени, а не компрессор в целом.

Осевые компрессоры

Решение задачи уменьшения габаритов и дальнейшего повышения скорости вращения для увеличения производительности было найдено при переходе к осевым компрессорам (ОК), рис.6.

Рис.6. Общий вид осевого компрессора

Как и в случае с переходом от ПК к РК, появление ОК – это точное перенесение динамического принципа сжатия по ступеням на микроуровень. С помощью этого перехода удалось увеличить скорость вращения ротора. Не менее важно, что вход и выход рабочего тела стали «прямоходными» за счет прямоточного расположения ступеней осевого компрессора. Это позволило увеличить число ступеней на одном валу при снижении его габаритов. При этом в ОК, также как и в ЦБК присутствует деление элементов проточной части на рабочие и направляющие элементы, аналогичные направляющему аппарату в ЦБК.

ОК в настоящее время используется при сжатии больших количеств рабочего вещества в перекачке газа или в газовой ХМ. С преодолением проблем, связанных с вибрацией роторов и осаждением пылегазовых частиц в малых полостях лопаток осевого компрессора, снижающего КПД на 10%, осевые компрессоры смогут эффективно заменять центробежные компрессоры в газоперекачивающих агрегатах.

Производительность ОК зависит от множества расчетных показателей. В связи с громоздкостью формулы она не приводится. Наиболее важными показателями являются следующие:

- коэффициент расхода. Для определенной используемой ступени его рост ограничен понижением значений КПД и колеблется в пределах 0,4-0,5 при максимальном КПД.

- принятый относительный диаметр у корневого сечения лопатки ступени. Как правило, принимается равным 0,6.

Рост производительности достигается в основном ускорением движения потока. Оно достигается увеличением окружной скорости.

По сравнению с ЦБК, осевые компрессоры имеют более высокие показатели адиабатического КПД (до 0,82-0,92) в расчетном режиме. Конструкция ОК по сравнению с ЦБК была значительно упрощена. В частности в ОК нет необходимости в обратных направляющих аппаратах, в связи с чем его производство и обслуживание существенно упростились. К тому же стала возможной и минитюаризация компрессора. Их собственная «минитюаризация» позволяет в ряде случаев провести замещение такими миникомпрессорами более крупных ЦБК, РК и ПК.

Постоянное увеличение числа оборотов ОК возможно только при установке между ОК и двигателем дополнительных устройств мультипликатора, либо специального привода. Причем, при дальнейшем росте скорости вращения ротора усложняется не столько сам ОК, сколько система его приводов. Если раньше проблемы увеличения производительности компрессора связывалась с совершенствованием самого компрессора (переход к новым типам сжатия), то при достижении определенного предела скорости 300-450мс дальнейшее развитие компрессора стало определяться только возможностями обслуживающих его систем – приводов.

Таким образом, дальнейшее повышение производительности компрессора стало определяться внешними элементами (приводами), т.е. перестало зависеть от самого компрессора. Рост скорости вращения ротора, который являлся основным средством повышения производительности для всех принципов сжатия, при достижении определенного предела скорости уже не вел к интенсивному росту производительности, а существенно усложнял привод компрессора и другие системы, обслуживающие компрессор.

Кризис механического принципа сжатия

Разрешение проблемы, связанной с усложнением привода, может быть найдено в переходе к газо или паротурбинному приводу и отказу от электропривода. Это дает возможность сделать привод компактным, но еще более усилит зависимость компрессора от привода, сделав его лишь частью более общей системы «турбина - компрессор». В этом случае развитие компрессора будет еще в большей степени зависеть от тенденций развития системы «привод - компрессор». Это может быть оправдано только в том случае, когда компрессор является самостоятельным элементом, например, в компрессорных станциях. Холодильный компрессор сам является частью более общей системы, которой выступает ХМ. В ней компрессор сам зависит от тенденций развития ХМ, а совместить две различных тенденции в одном агрегате не всегда удается.

Еще более глубокой проблемой, решение которой меньше всего зависит от компрессора, является достижение пределов прочности используемых материалов. Как было указано выше, современные легированные стали допускают повышение скорости вращения до 300мс, титановые до 450мс, но не более. Эта проблема является общетехнической и решается в другой области техники, а потому не является внутренней проблемой компрессора и не может быть решена в его рамках.

Кроме того, внешней по отношению к компрессору является проблема нецелесообразности превышения газом звукового барьера (ограничение по числу Маха), т.к. всецело зависит от газодинамических свойств рабочего вещества, а не от компрессора. Поэтому, в целом, применение какого-либо нового принципа сжатия на основе дальнейшего увеличения скорости ротора не приведет к коренному улучшению показателей компрессора, его производительности, но еще более обострит проблемы, не зависящие от самого компрессора.

Но ограничение скорости вращения ротора, повышение которой является основным фактором развития «компрессорного» принципа сжатия, приводит к ограничению самого принципа сжатия, т.е. к его исчерпанию. После осевых компрессоров и их модификаций никаких революционных жизнеспособных конструкций компрессоров, основанных на объемном и динамическом принципах сжатия, не появилось.

Для теплоиспользующих холодильных машин рассуждения об исчерпании объемного принципа сжатия также верны. Они по своей сути также являются машинами сжатия пара, как и компрессорные машины, причем более низкого уровня. До сих пор технико-экономические показатели абсорбционных ХМ остаются ниже, чем у компрессорных.

Необходимость отказа от принципа сжатия рабочего вещества приводит в долгосрочной перспективе к необходимости изменения структуры всей ХМ, отказу от использования рабочего вещества и переходу к другим принципам работы. Начало решения этой проблемы было положено с появлением термоэлектрического принципа охлаждения, который позволил полностью отказаться от всякого механического вращения элементов. Тем самым компрессоры были избавлены от проблемы прочности используемых материалов и недостатков рабочих тел. Это знаменует собой переход к более высокому уровню непосредственного охлаждения, переходу с макро на микроуровень, а именно от рабочего вещества – газа к электронному газу.

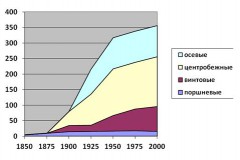

Схема развития механического принципа сжатия обобщена ниже:

Ожидаемая граница возможностей механического принципа сжатия

Рис. 7. Схема появления на рынке компрессоров разных типов в зависимости от роста единичной мощности

Х – годы появления на рынке

У – окружная скорость (коленвала, ротора, диска), мсек

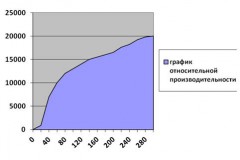

Наиболее точно «остановку» развития компрессоров можно увидеть на графике связи производительности компрессоров с окружной скоростью, рис. 8.

Рис. 8. Зависимость производительности компрессоров от окружной скорости вала

По оси х – окружная скорость, мсек

По оси у – производительность, кВт

Если на первых порах соотношение производительности к окружной скорости росло высокими темпами, то при подходе к рубежу 200-300мс оно практически перестало расти. Таким образом, главный способ повышения производительности компрессоров близок к своему исчерпанию.

Здесь интересно будет привести аналогию с развитием энергетических машин от поршневых двигателей до газовых турбин. По сути, энергетика является отраслью - лидером по отношению ко многим другим отраслям. Тенденции развития энергетических машин можно считать ведущими по отношению к компрессорным машинам и установкам.

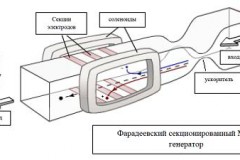

В настоящее время в этой отрасли пытаются найти переход от турбин к МГД – генераторам, рис.9.

Рис. 9. Схема МГД генератора

Суть их так же, как и в переходе к термоэлектрическому охлаждению, состоит в непосредственном получении электроэнергии (холода в термоэлектрическом охлаждении) из другого ее вида (химической в энергетике и электроэнергии в термоэлектрическом охлаждении), минуя промежуточные стадии - турбину или компрессор.

Уже существуют конструктивные наработки МГД ускорителя, способного развить подачу газа до 25М, что равносильно первой космической скорости. Выдаваемая мощность при этом может составить до 1000 МВт. Расчетный КПД может составлять до 60%.

Перспективные конструкции на основе МГД принципа разрабатываются и для систем подачи газа. В них ионизированный газ будет разгонять частицы газа, и обеспечивать сжатие газа. Прогнозируемые производительность и КПД также находятся на высоком уровне. Обратим внимание, что здесь произошел качественный скачок также от механического принципа сжатия газа (макроуровень) к использованию разгона газа ионизированными частицами этого же газа (переход на микроуровень).

Таким образом, основное влияние на изменение конструкций компрессоров оказывает растущая потребность в перекачке больших объемов газа и соответствующая ей потребность в больших производительностях компрессоров. Именно производительность являлась движущей силой в переходе от одних принципов сжатия к другим и в конечном итоге также послужит и переходу от принципа механического сжатия к принципу магнитогидродинамического сжатия. Другие причины, такие как необходимость в росте КПД, оказались важны для развития компрессоров только в рамках собственного типа сжатия (объемного или динамического).

Для целей нашего прогнозирования важным является исчерпание принципов механического сжатия и необходимость его замены на другие принципы, использующие большую энергию малых частиц.

Рис. 10. «Лестница» развития компрессоров и переход к новым принципам сжатия

Изменение принципов сжатия, приведенное на схеме, также как и самодвижение внутри каждого отдельно взятого принципа сжатия и конструкций компрессоров происходит закономерно. При приближении к границе возможностей той или иной конструкции, а вместе с ними и к границе более общего принципа сжатия происходит качественный скачок к новым конструкциям, а в случае невозможности удовлетворить ими растущие потребности в производительности или холоде - к новым принципам сжатия. Диалектический, скачкообразный (лестничный) характер развития, где исчерпание возможностей предыдущей конструкции рождает необходимость и появление новых конструкций – налицо.

Из нашего рассмотрения можно сделать некоторые выводы. В первую очередь можно констатировать, что ведущую роль в смене «формаций» компрессоров играет рост производительности. Конструкции, не удовлетворяющие требованиям роста производительности, отбрасываются или их развитие замедляется. На их место приходят более совершенные конструкции.

Основным направлением повышения производительности всех видов компрессоров является увеличение окружной скорости или количества оборотов вала компрессора. Для динамического принципа сжатия даже повышение коэффициента сжатия в отдельно взятой ступени достигается повышением скорости вращения. Лопатка компрессора становится той «клеткой», которая органично соединила разделенные ранее объемный и динамический принципы роста производительности.

Увеличение степени повышения давления и рост КПД, взятые отдельно, являются тенденциями совершенствования компрессоров в рамках каждого отдельного принципа сжатия и являются дополнительным направлением совершенствования по отношению к главной движущей силе развития компрессоров – росту производительности. Как правило, рост степени сжатия достигается увеличением числа ступеней, т.е. экстенсивным ростом, сопровождаемым значительным увеличением габаритов и массы компрессора.

КЛАПАНЫ И АРМАТУРА ДЛЯ КОМПРЕССОРНЫХ УСТАНОВОК

Как целое, компрессоры включают в себя те или иные клапаны и соответственно определяют их развитие. Мы выделили главную тенденцию развития компрессоров и их главную движущую силу – необходимость роста производительности, которая сопровождается скачкообразным изменением конструкций компрессоров. Эта же тенденция должна определять и основные пути развития клапанов, поскольку целое определит и требования к частям или другими словами «всеобщее должно показать дорогу частному».

Обеспечение соответствия высокой производительности для клапанов в большей степени связано с требованием обеспечения высокой пропускной способности при больших диаметрах, как соответствующих большим расходам газа или большой производительности компрессоров. В большей степени этому отвечает полнопроходная поворотная арматура. Можно спрогнозировать, что при этом всегда будет ожидаться переход от традиционных вентилей к шаровым кранам. Это будет обеспечиваться в первую очередь полнопроходными шаровыми кранами.

С этой же тенденцией будут связаны и способы быстрого регулирования. Тогда, например, для условий противопомпажного регулирования будут востребованы и поворотные заслонки, как не имеющие аналогов по быстроте достижения максимальной пропускной способности с минимальными потерями на гидравлические сопротивления.

Конечно же, в настоящее время только специальные поворотные заслонки способны удовлетворять требованиям выдерживания больших перепадов давлений, характерных для условий перекачки газа. Однако усилия нужно будет направлять именно на разработку новых типов поворотных заслонок, как в большей степени соответствующих требованиям надсистемы клапанов - собственно компрессорам. В соответствии с проведенным анализом – за ними будущее.

Клапаны, работающие в обвязке компрессора, будут иметь развитие в зависимости от той подсистемы, в которую они входят. Например, если клапан входит в подсистему надежности, защиты или безопасности, то его роль может быть значима только с точки зрения экстенсивного роста производительности, например, за счет уменьшения плановых ТО или сокращения внеплановых остановов из-за снижения вероятности аварий. Однако с ростом давления экологических требований роль клапанов в системах надежности может резко возрасти.

Если он входит в подсистему, обеспечивающую рост КПД, как например, клапаны противопомпажного регулирования, то критичность такого клапана по отношению к клапанам других систем будет несравнимо выше. Ведь она связана с собственной «жизнью» компрессора.

Отметим, что клапаны, имеющие низкие коэффициенты гидравлического сопротивления, в большей степени отвечают требованиям роста производительности при любом угле зрения. Это связано с большим соответствием требованию роста производительности с минимальными потерями.

В этом плане любой клапан, способный регулировать с минимальными потерями энергии и «выдающий» больший объем эксергии, будет лучше, чем клапан, не имеющий такой возможности. В частности клапан, способный регулировать при больших степенях открытия, больше соответствует этому критерию, чем клапан, регулирующий при низком проценте открытия затвора. При этом любые решения, способствующие меньшей потере энергии потоком, также будут более значимы, чем какие-либо другие, поскольку они способны больше «проводить энергии» сжатого газа при регулировании.

Из нашего рассуждения можно сделать некоторые выводы:

- Принцип компримирования на основе механического объемного или динамического сжатия исчерпал себя. За последнее время не появилось новых конструкций компрессоров, в связи с чем ограниченное развитие получат и обеспечивающие компрессоры подсистемы, такие как арматура.

- Форматы объемного и динамического сжатия создавали возможности для конструктивных исполнений в рамках одного принципа сжатия. Нахождение новых механических принципов сжатия в настоящем и будущем через вихревые спиральные, ротационные конструкции компрессоров будут способствовать повышению уровня компрессоров в рамках одного принципа сжатия. Сам же принцип сжатия ограничен физическими законами, лежащими в его основе и возможностями материалов.

- Главной движущей силой в развитии компрессоров является рост производительности. Именно он определяет изменение конструкций клапанов. Остальные параметры относятся к внутреннему совершенству клапанов.

- Все приведенные рассуждения можно объединить в одну общую схему, обобщающую тенденции развития компрессоров от более низкого уровня к более высокому, с более динамичными принципами работы. Основой его является переход от объемного принципа сжатия к динамическому с одновременным переходом рабочих органов от макроуровня к микроуровню. Максимальную эффективность в видимой перспективе будут занимать рабочие тела в виде ионизированных частиц газа в МГД установках. Необходимость переходов от одного принципа работы к другому вытекает из приведенного анализа.

- Как видно, наиболее сильные требования компрессора как надсистемы в преобразованном виде добираются до такого достаточно удаленного от конструкции компрессора элемента, как арматура. По сути именно они стали истинной движущей силой развития всех подсистем компрессора, включая и те узлы, в которые она входит и саму арматуру.

ЗАКЛЮЧЕНИЕ

Подход с точки зрения анализа развития надсистемных требований по отношению к арматуре, который мы продемонстрировали на примере компрессоров, позволяет лучше увидеть те задачи и требования, которые сейчас и в будущем должна будет выполнять арматура. Этот же подход позволяет отделить ложные или малозначимые тенденции от магистрального пути развития арматуры в составе той или иной технологической установки.

Создание прогнозов на основе анализа тенденций развития надсистемы и основных требований к арматуре может послужить хорошую службу для разработки перспективных моделей арматуры в долгосрочной перспективе. Запас прочности прогноза при этом создается анализом надсистемных требований различных систем, в которые входит арматура.

ДРУГИЕ ПУБЛИКАЦИИ АВТОРА

КАК РАЗВИВАТЬ СЕРВИСЫ САЙТА АРМАТУРНОЙ КОМПАНИИ

О ХЛАДНОЛОМКОСТИ ЛИТЫХ СТАЛЕЙ И СПЛАВОВ

ЧТО ТАКОЕ СТОИМОСТЬ ВЛАДЕНИЯ ИЛИ 8 СПОСОБОВ УМЕНЬШИТЬ ПОЛНУЮ СТОИМОСТЬ ВЛАДЕНИЯ АРМАТУРОЙ

МАТЕРИАЛЫ В АРМАТУРОСТРОЕНИИ. О МЕХАНИЗМЕ ХЛАДНОЛОМКОСТИ

СОВРЕМЕННЫЙ ИНФОРМАЦИОННЫЙ САЙТ В АРМАТУРНОЙ ОТРАСЛИ

КАНАЛЫ РАСПРОСТРАНЕНИЯ АРМАТУРЫ В РОССИИ

СЕРВИСНАЯ ПРОГРАММА ОБМЕННЫХ УЗЛОВ АРМАТУРЫ

WEB - РЕВОЛЮЦИЯ И ИЗМЕНЕНИЕ ПОДХОДОВ К ПРОМЫШЛЕННОМУ МАРКЕТИНГУ

ПОЧЕМУ НЕ ИСПОЛЬЗУЮТ ЦЕНТРОБЕЖНОЛИТЫЕ ФЛАНЦЫ?

КОМПЛЕКСНЫЙ ИНЖЕНЕРНО-СТОИМОСТНОЙ АНАЛИЗ ДЛЯ МАРКЕТИНГОВЫХ ЦЕЛЕЙ

ГИДРАВЛИЧЕСКИЙ АНАЛИЗ ТЕХНОЛОГИЧЕСКИХ СХЕМ ЦБП

О ТЕХНИЧЕСКОЙ ПОЛИТИКЕ АСУ ТП И ВЫБОРЕ АРМАТУРЫ КРУПНЫМИ ЭНЕРГОХОЛДИНГАМИ.