ПОЧЕМУ НЕ ИСПОЛЬЗУЮТ ЦЕНТРОБЕЖНОЛИТЫЕ ФЛАНЦЫ? ПРОБЛЕМЫ И РЕШЕНИЯ

Горобченко С.Л., к.т.н., Санкт- Петербург

Почему не так широко используются центробежнолитые фланцы? Ведь технология центробежного литья, как наиболее соответствующая осесимметричным типам заготовок, могла бы потеснить кованые, бандажные, сварные из полосы и фланцы из листа. Чтобы понять это, необходимо пристально взглянуть как на способы производства и их технико-экономическую эффективность, так и на руководящие документы.

Состояние дел

Идея использовать центробежное литье для фланцев в связи с их осесимметричностью, приходит сама собой. Уже в издании 1972 г., а до этого в изданиях 1969 и 1956 и 1947 г., в книгах Юдина С.Б., Байкова А.И. и Новикова П.Г. (см. например, С.Б. Юдин, М.М. Левин, С.Е. Розенфельд Центробежное литье. М. Машиностроение, 1972, 280 стр.) показывались достоинства применения центробежного литья для осесимметричных фланцев.

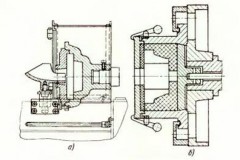

В работах демонстрировались способы изготовления центробежнолитых фланцев. Отливка фланцев может проводиться как вертикально, так и горизонтально. Так, авторы показали отливку на горизонтальной машине, как в металлический кокиль, так и с использованием песчаного стержня, рис. 1.

Рис.1. Металлическая изложница для литья фланца (а) и с песчаными стержнями (б) по Юдину С.Б., Левину М.М., Розенфельду С.Е.Центробежное литье. М., Машиностроение, 1972.

В работе показаны положительные результаты отливки сложного воротникового фланца с Ду 300 и 600мм. Уже тогда был отмечен высокий коэффициент использования металла (КИМ), составлявший до 70-80% в отличие 30% для кованой заготовки. Но что более интересно, пластичность фланца из стали 08Х18Н10Т в центробежнолитом состоянии была выше, чем у кованой стали того же состава в 1,5 раза.

С ростом потребления специальных сталей, осваивались и технологии их центробежного литья. Большую роль в этом сыграл Днепропетровский ВНИТИ, создавший многочисленные композиции сталей для центробежнолитых труб. Многие из них были далее закреплены в технических условиях и опробованы в условиях завода Трубосталь, Никополь.

В дальнейшем с приходом новых технологий, удалось решить многие вопросы по снижению усадочной пористости (управление скоростью кристаллизации); чистоте и защите расплава (пропуск расплава через керамические фильтры, электрошлаковый переплав и литье с азотным слоем); уменьшению транскристаллизации (изменение частоты вращения, введение ультрадисперсных порошков, подбор химсостава); устранению отслоения от формы (при регулировании типа обмазки и степени теплопроводности) и пр.

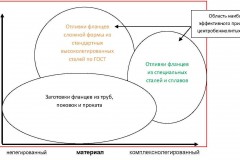

Однако цена при центробежном литье значительно опережает цены готовой деформированной заготовки. Вариант «переплав + центробежное литье» всегда дороже по сравнению с вариантом «прокат – горячая штамповка или ковка в ручьях» и тем более вариант – «раскатка трубной заготовки на бандажи и кольца». Поэтому центробежное литье не нашло широкого применения для стандартных изделий или традиционно используемых сталей. Область рекомендуемого применения центробежного литья для фланцев в зависимости от фактора формы и сложности легирования показана на рис. 3.

Рис. 3. Расположение литых заготовок по сравнению с деформированными

Сильно влияет масштабность производства. В связи с высокой стоимостью центробежного литья из-за достаточно индивидуального характера производства, высокой стоимости кокилей, невозможности литья в массовом масштабе трубных заготовок стоимость его при индивидуальном литье фланцев остается достаточно высокой. Даже при литье фланцев диаметром 600 мм, их стоимость будет значительно выше по сравнению с кованой или раскатной заготовкой. На малых диаметрах выгодность использования центробежнолитых заготовок по нашему мнению по сравнению с кованой начинается со стали Х23Н12. Использование наиболее широко используемых сталей типа 12Х18Н10Т для центробежного литья часто является невыгодным.

С масштабом и серийностью производства связана и срочность поставки. Так, во многих случаях фланцы из специальных центробежнолитых сталей будут выигрышнее в срочности поставки взамен кованых, в случае, если таковые отсутствуют в номенклатуре поставщиков. Для этих целей достаточно провести анализ поставок традиционных поставщиков фланцев, обращая внимание на фланцы из высоколегированных сталей. Их предложение на рынок будет наиболее востребованным.

Технико-экономическая эффективность центробежнолитых заготовок

Углубленный технико-экономический анализ как условий работы трубопроводов или сосудов и аппаратов, так и сталей позволяет найти и здесь нишу для центробежнолитых фланцев. В частности для многих аппаратов характерны изгибные моменты, для других наличие деформаций кручения или осевые деформации. В зависимости от превалирующего типа нагрузки или ожидаемой деформации для них могут быть подобраны стали с более сильными выраженными прочностными или пластическими свойствами из перечня аналогов.

Такие задачи возникают в химической, нефтехимической и нефтеперерабатывающей промышленности, в установках с высокими температурами и давлениями, в магистральных трубопроводах. Доказательство правоты и возможности использования центробежнолитых фланцев с учетом свойств материала может быть найдено при помощи расчета в системе ANSYS.

С ростом использования новых, все более труднодеформируемых сталей и большей специализацией фланцев под специфические условия новых отраслей возможности использования фланцев из центробежного литья могут возрасти. Так, в современных стандартах и руководящих документах на фланцы представлены до 19 типов сталей. С учетом ссылок на ГОСТы, где указаны их заменители, марочная номенклатура сталей может составлять оценочно уже до 100 марок.

Если в техническом задании на фланцы будут показаны не только нормы механических свойств, но и структуры, то традиционное достоинство центробежного литья пропадает, поскольку невозможно достичь балл зерна, такой же, как у кованой или катаной стали. К тому же дефекты, часто сопровождающие центробежное литье, такие как полосчатость, отслоения корки, наличие ликвации, захват включений из формы при вращении и пр. уводят готовые центробежные отливки из области с жестко нормируемыми свойствами, характерными для ответственных отливок, в область применения только неответственных отливок.

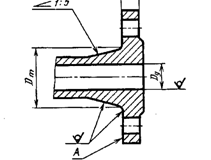

Однако, в ряде случаев, особенно при применении при высоких температурах такая, практически композитная структура с 3-мя слоями может быть более выгодна по сравнению с кольцевой волокнистой структурой, характерной для катаных или кованых заготовок, рис.4.

Рис. 4. Композитная структура в центробежнолитых заготовках аустенитных сталей

Велики затраты на гомогенизацию отливки для снятия химической неоднородности или проведение специальных мероприятий по выравниванию структуры с целью приблизить ее к мелкозернистой с нормируемым баллом зерна. Стоимость их в связи с подобными дополнительными затратами растет. Из-за роста стоимости на долю центробежнолитых заготовок в большей степени будут оставаться области использования либо неответственных отливок, либо менее критичных по давлению. Как понятно, рыночная цена таких отливок должна быть ниже цены, предлагаемой поковками.

Существует также и ГОСТ 12816-80 на литые фланцы. Однако в нем показано не более 10 марок сталей, которые, как правило, могут быть с легкостью заменены на деформированные стали.

Следует помнить, что литье становится востребованным в основном в области сложных по форме деталей (коэффициент формы должен быть более 1.5), рис.5, или труднодеформируемых, где отливка даже простых форм выгоднее, или сложнолегированных, где постановка технологии по схеме: «слиток – блюм – прокат – ковка» является невыгодной ввиду малой серийности. Как показывает опыт автора, во всех других случаях обычная технология из массово изготавливаемых сталей будет выгоднее центробежного литья.

Рис. 5. Тип литого воротникового фланца с высоким коэффициентом сложности формы

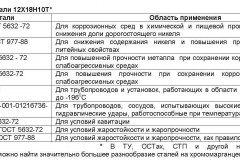

Применение дешевых аналогов хромоникелевых сталей

Одним из способов ценовой борьбы может стать поиск конкурентоспособных решений в области замены заготовок фланцев из труб, поковок и проката. Рассмотрим наиболее характерный пример аустенитной стали 12Х18Н10Т. Заменителями могут стать хромомарганцевые стали, а применение сталей - аналогов в нержавеющих центробежнолитых фланцах должно по нашему мнению идти в сторону использования сталей с высоким содержанием марганца, табл.1.

Хромомарганцевые стали более технологичны, поскольку обладают лучшей жидкотекучестью. Они не образуют плен, а благодаря центробежному способу, включения и газы вытесняются из кристаллизующегося металла.

Способность марганца раскислять стали широко известна. Благодаря нему снижается температура пленообразования высокохромистых расплавов. В материалах с высоким содержанием марганца не образуются плены сернистых соединений. Мало того, марганец способен образовать с серой кристаллические соединения и превратить вредный фактор в полезный: сера будет легировать кристаллическую решетку стали с высоким содержанием марганца. Благодаря достаточному количеству основного раскислителя и одновременно аустенитизирующего элемента – марганца – при литье гарантируется стабильно аустенитная структура и практически полное избавление от выделения в отдельную фазу неметаллических включений и газов.

Как правило, ничего подобного не происходит в традиционных сталях с высоким содержанием никеля. Эти стали сами образуют плены, в них формируются выделения серы по краям дендритов или в междендритном пространстве. Они склонны к транскристаллизации, что часто делает их применение в области осесимметричных заготовок типа фланцев сомнительным. Чтобы снять опасность образования плен сернистых соединений приходится выполнять специальные технологические приемы, что часто является невыгодным.

Цена хромомарганцевых сталей, как правило, ниже, чем сталей с дорогим никелем. Отметим и то, что из-за сложностей литья марганцевых сталей в масштабах, выгодных для дальнейшей прокатки, они часто не принимаются прокатными заводами в производство. В тоже время стали с марганцем лучше всего подходят для литья.

Печатается в сокращении.

Полностью статья выйдет в ТПА №3(66), 2012 г.