Коленко Н. Н., ЗАО НПО «Аркон», Москва,

Мулюкин О. П., Самарский государственный университет путей сообщения, Самара

В промышленности широко применяются шаровые краны различного назначения, основной элемент которых – шаровой уплотненный затвор с центральным сквозным отверстием, проворачиваемый по полуосям относительно неподвижного седла корпуса приводом поворотного типа (электродвигатель, гидромотор, поворотный гидродвигатель или турбинный привод). Конструкции с подвижным седлом встречаются крайне редко.

Существенный недостаток таких конструкций – наличие значительных сил трения в зоне уплотнения шарового затвора с седлом, что приводит по мере выработки краном ресурса к прогрессирующему износу уплотнительных поверхностей затвора и седла с возрастанием утечек среды через закрытый кран.

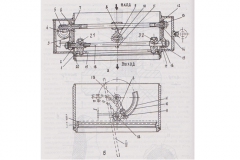

В качестве альтернативы шаровому крану авторами (на основе идеи Н. Н. Коленко) разработана конструкция дискового поворотного клапана, в котором вместо шарового затвора используется оригинальная плоская клапанно-седельная пара со сложной кинематикой, см. рисунок 1.

Данный клапан включает сварной корпус 1, в котором перпендикулярно направлению потока среды на «Входе» размещена ось 18. Она через водила 3 и 15 соединена с другой осью 13, размещенной параллельно оси 18. Ось 13 имеет шлицевое окончание 5, через которое она вводится в зацепление с хвостовиком 4 электромеханизма прямолинейного движения или поршневого привода (на рисунке 1 не указан). На окончаниях оси 13 по местам соединения с водилами 3 и 15 выполнены эксцентрики 6 и 12, а в местах установки осей 18 и 13 по опорам 2, 7, 14, 17 в корпусе 1 выполнены зазоры «l», соответствующие величине подъема осей 13 и 18 при повороте эксцентриков 6 и 12 на 900 при срабатывании хвостовика привода. Ось 18 при помощи лапок 21 и 22 соединена с дисковым клапаном 19, контактирующим с плоским седлом 20. Кроме того, середины осей 13 и 18 соединены механизмом криволинейного движения диска 19. Механизм выполнен в виде водила 8, траверсы 11 с внутренним криволинейным каналом 10, в котором сцентрирован штифт 9. Причем в месте сопряжения траверсы 11 с осью 18 также выполнен зазор «l» (см. выше).

Принцип работы клапана определен его конструктивным исполнением.

При включении электромеханизма введенная с ним в зацепление через хвостовик ось 13 начинает поворачиваться. При этом происходит поворот на 900 эксцентриков 6 и 12. Это сопровождается подъемом водил 3, 8 и 15, а следовательно, осей 13 и 18 на величину зазора «l». Тогда клапан 19 отойдет вверх от седла 20 также на величину зазора «l» (на рисунке 1,б: I – исходное положение дискового клапана 19; II – положение дискового клапана 19 при отходе от седла 20 на величину зазора «l»). Дальнейший поворот оси 13 под действием электромеханизма приводит к тому, что дисковый клапан 19 из положения II перейдет в положение III, так как движение водила определено движением по контуру 10 связанной с клапаном 19 через штифт 9 траверсы 11. При закрытии клапана (реверс работы электромеханизма) дисковый клапан 19 последовательно переходит из положения III в положение II, а затем в положение I.

Рисунок 1 – Конструкция (а) и исходные положения (б) исполнительного органа дискового поворотного клапана

В данной конструкции в отличие от шарового затвора отсутствует трение уплотняющих поверхностей клапана 19 и седла 20 при открытии и закрытии проходного сечения ввиду введения промежуточного положения II, переход из которого в положение I (и наоборот) осуществляется на базе прямолинейного, а не вращательного движения клапана 19. Это практически полностью исключает износ уплотнительных поверхностей клапана и седла, обеспечивает высокие ресурс и многофункциональность работы конструкции – в режиме регулятора при позиционировании рабочего шага/хода электромеханизма.

Охарактеризованное устройство прошло стадию эскизного проектирования в рамках разработки в ЗАО НПО «Аркон» для перспективных объектов криогенной техники, но в силу финансовых затруднений у Заказчика не получило должного завершения.

ЗАО НПО «Аркон» при возобновлении финансирования со стороны заинтересованных предприятий готово завершить работу по данной технической разработке с выпуском соответствующей документации под требования Заказчика, провести цикл испытательно-доводочных работ под требуемый ресурс, в том числе в составе конкретного объекта, и осуществить индивидуальную или мелкосерийную поставку дискового поворотного клапана с функциями регулятора.

Отметим, что совмещение нескольких функций арматуры в одном устройстве, как это представлено на рисунке 1, соответствует направлению создания в ЗАО НПО «Аркон» клапанных агрегатов в блочно-модульном исполнении конструкций, – так называемое агрегатирование в рамках борьбы за экономию массы изделий, когда отдельные модули или блоки (группы модулей), например, клапанов, регуляторов и других устройств, функционально связанных между собой, размещаются в общем корпусе.

Литература:

1. Коленко Н. Н. Моделирование процессов в защищаемых системах с двухпозиционными предохранительными клапанами / Н. Н. Коленко, В. Г. Луканенко, О. П. Мулюкин и др. // Международн. науч.-техн. конференция «Проблемы и перспективы развития двигателестроения в Поволжском регионе». – Сб. статей. – Самара: СГАУ, 1997. – С. 160–181.

2. Коленко Н. Н. Силы жидкостного трения, действующие на клапанно-седельные пары пневмогидросистем / Н. Н. Коленко, В. Г. Луканенко, О. П. Мулюкин и др. // Вестник СГАУ. Серия: Проблемы и перспективы развития двигателестроения. – Самара: СГАУ, 1998. – Вып. 2, Ч. 2. – С. 88–94.

Москва – Самара, январь 2017 года