ПУТИ РАЗВИТИЯ ПРОТИВОПОМПАЖНЫХ КЛАПАНОВ

Суриков В.Н., проф., директор КЦ ГТУРП, Санкт-Петербург

Горобченко С.Л., к.т.н., Санкт-Петербург

Голубев Н.Г., инженер ТГК -1, Санкт-Петербург

Рост требований к компрессорам повышает требования к системе противопомпажного регулирования и соответствующие требования к противопомпажным клапанам, заставляя их лучше соответствовать сквозным требованиям к системе «компрессор – противопомпажное регулирование – противопомпажный клапан». Хотя эта связь и кажется очевидной, однако, выделить пути развития противопомпажных клапанов в рамках такого подхода пока затруднительно.

В своем исследовании мы попытаемся выделить главные тенденции в развитии антипомпажной защиты и регулирования и рассмотрим связь с наиболее перспективными решениями в арматуре.

Для полноценного анализа и выявления ведущих тенденций в развитии противопомпажных регулирующих клапанов мы должны оценить, какие главные тенденции и движущие силы вызывают изменения в компрессорах или компрессорной части турбин ГТУ и как они налагают требования на изменения системы противопомпажного регулирования, а вслед за ними и на изменения конструкций противопомпажных клапанов.

В работе Горобченко С.Л. «Тенденции развития компрессоров и клапаны. Прогнозирование перспективных направлений», www.valverus.info/popular, показана взаимосвязь между изменением конструкции компрессоров и изменением в использовании в компрессорных установках разных типов клапанов и арматуры. Показано, что важнейшей линией развития компрессоров является рост производительности. При этом линией развития клапанов, отвечающей основной направленности развития компрессоров, является схема: «клапаны возвратно-поступательного действия – шаровые краны – поворотные и сегментные заслонки».

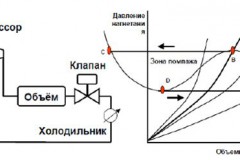

Арматура относится к подсистемам компрессорных установок. Если в качестве системы мы рассматриваем противопомпажное регулирование, то ее «клиентом» оказывается газовый компрессор. Тогда схема ее вписывания в общее «самодвижение» такой системы будет, как представлено на рис.1.

Рис. 1. Развитие системы «компрессор - противопомпажное регулирование – противопомпажный клапан»

С основной тенденцией – соответствием большей производительности компрессоров как надсистемы - связаны и способы противопомпажного регулирования.

Тенденции развития противопомпажного регулирования

Помпаж сопровождается периодическим резким падением расхода, приводящим к реверсированию потока, автоколебаниям расхода и давления с частотой помпажных циклов от 0,3 до 3 Гц, вибрацией компрессора, ростом температуры газа на всасывании и специфическим шумом. Модель помпажа представлена на рис.2.

Рис. 2. Модель помпажа в компрессоре

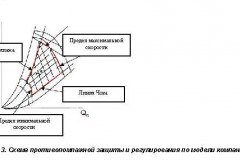

Для устранения помпажа компрессор не может выходить за достаточно жесткие пределы по давлению, расходу и температуре газа. В противном случае это может привести к необратимому разгону, реверсному потоку или вибрациям вала компрессора и, в конечном итоге, аварии. Ограничения работы компрессора по помпажу показаны на рис.3.

Рис. 3. Схема противопомпажной защиты и регулирования по модели компании ССС Inc.

Существенную роль для высокой эффективности компрессоров играют внутреннее повышение КПД, безопасности и надежности работы, благодаря системе противопомпажного регулирования. С учетом непрекращающегося роста тарифов все больше газовых компаний стремятся сократить прямые расходы и приблизить эксплуатационные диапазоны компрессоров к максимальному КПД. Из этого следует, что с целью расширения диапазона регулирования, режимы работы компрессоров автоматически приближаются к границам помпажа. Работа на границе помпажа повышает диапазон работы и КПД, что существенно снижает энергозатраты, но при этом рождаются достаточно высокие риски поломки компрессоров.

Основное противоречие, лежащее в основе задачи противопомпажного регулирования, заключается в стремлении повысить КПД компрессора, но избежать при этом риска помпажа.

Развитие системы противопомпажной защиты и регулирования

Системы противопомпажной защиты и регулирования в своем развитии прошли несколько основных стадий, коррелирующих с развитием компрессоров. Для газовых компрессоров малой производительности практически не требовались автоматические системы управления помпажом. В случае необходимости вопрос повышения газодинамической устойчивости решался простым ручным открытием байпасных клапанов. Однако это приводило к большой зависимости от способности определить начало помпажа и сложностям с быстротой реагирования.

В связи с ростом требований к надежности и снижению потерь, следующим этапом стали системы сигнализации, извещающие оператора о начале помпажа. Обвязка системы уже включала некоторые датчики и манометры. Тем не менее, еще приходилось работать вдали от границы помпажа в самой безопасной хоне, что не давало возможности гибче управлять компрессорами и повысить его эффективность.

Системы обнаружения помпажа механические, а затем и электрические на основе измерений колебаний давления, расхода, тока двигателя и т.д. начали применяться с середины прошлого века. Но несмотря на множество патентов, они не получили широкого распространения и применялись как дополнительная мера защиты. Определение вращающегося срыва в то время при использовании аналоговых средств не представлялось возможным, так как уровень полезного сигнала был соизмерим с уровнем шумов, к которым еще добавлялись и внешние помехи. Быстрота регулирования и защита от помех начала выходить на первый план.

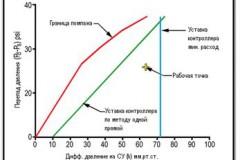

В начале 60-х годов впервые были сделаны попытки найти рабочие точки регулирования относительно границы помпажа безотносительно к свойствам газа. Применялись только датчики дифференциала давления на сужающем устройстве на нагнетании – всасывании компрессора с целью определения положения рабочей точки на плоскости. Метод обеспечил большую рабочую зону, по сравнению с уставкой минимального расхода, как это делалось ранее, рис.4.

Рис. 4. Уставка контроллера по методу одной прямой и уставка контроллера на минимальный расход, 60-е годы, Foxboro, (данные компании Invensys)

До 80-х годов это решение оставалось стандартом отрасли. Оно строилось на основе гидравлических, пневматических и аналоговых PID контуров регулирования с линейной характеристикой. Однако они были неспособны обеспечить необходимое быстродействие при сохранении устойчивости и приспособиться к влиянию нелинейности компрессорной характеристики, поскольку каждая компрессорная характеристика имеет большую крутизну в районе низких ступеней сжатия и меньшую в районе помпажной границы.

С появлением цифровых контроллеров в восьмидесятые годы использовался все тот же алгоритм отстройки от границы помпажа. Практически старое решение на основе аналоговых пневматических регуляторов заменялось на более скоростные цифровые, но с тем же большим запасом до границы помпажа.

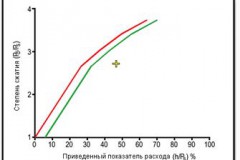

В последующие годы высокое быстродействие и точность цифровых контроллеров позволили приблизить уставку контроллера к границе помпажа. Этим был значительно расширен рабочий диапазон компрессора. Дальнейшее развитие системы противопомпажного регулирования состояло в развитии алгоритмов на основе параметров частоты вращения и экспоненты политропы. При этом благодаря разработке алгоритмов кусочно - линейной аппроксимации удалось еще более приблизить рабочую точку расхода к границе помпажа, рис.5.

Рис. 5. Зависимость степени сжатия от приведенного показателя расхода при кусочно-линейной аппроксимации (Данные компании Invensys)

Требование быстроты срабатывания контроллера стало одним из самых важных критериев. Планка скорости цикла была установлена в 40 мс, однако, в настоящее время она подвергается сомнению. Ясной стала зависимость этой постоянной времени от скорости переходных процессов. В частности, на достаточно медленных процессах временные постоянные измеряются минутами. Быстродействие контроллеров при этом может составлять 100 мс.

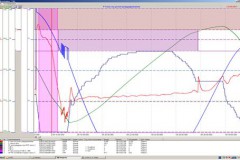

Тем не менее, многое изменяется при приближении к границе помпажа. Если рабочая точка движется к границе помпажа очень быстро, то размер и скорость открытия противопомпажного клапана являются гораздо более важными показателями, чем скорость реакции контроллера. Моделирование противопомпажной границы по степени сжатия и дифференциала давления с учетом давления на всасывании показало себя как надежный способ прогнозирования резерва до границы помпажа. Рабочая точка была приближена к границе помпажа еще ближе, позволив еще больше расширить рабочую зону компрессора, рис.6.

Рис. 6. Уставка контроллера по методу прогнозирования границы помпажа по степени сжатия и дифференциала давления с учетом давления всасывания (модель компании Invensys)

Другой проблемой стала точность. Ведь при приближении к границе помпажа, расходомеры, как сами по себе создающие шумы (до 20% от диапазона КИП), способны спровоцировать неконтролируемый отклик регулятора. Из-за шумов регулятор может сработать на 3-4% выше реального положения линии уставки.

Вопросы точности исполнительных устройств стали также сильно влиять и на точность самого регулятора. Выбор точного быстродействующего противопомпажного клапана с высоким разрешением также как и отработка других элементов регулятора (выбор подходящей скорости процесса, использование надежного алгоритма определения границы помпажа) позволяет гарантированно предотвратить помпаж.

С ростом мощности и производительности компрессоров любой отказ стал причиной значительных потерь. Это обусловило рождение новых требований к системе противопомпажной защиты и регулирования, таких как работоспособность в условиях отказа КИП, непрерывность управления и быстродействие. Они начали соединяться в единую систему обеспечения устойчивости против отказов.

Современный контроллер способен оказывать влияние на технологический процесс при изменении объема рециркуляции газа через противопомпажный контур. Например, в результате низкого расхода давление всасывания начинает падать, повышая риск помпажа компрессора. Противопомпажный клапан открывается, увеличивая давление всасывания. В ответ на возросшее давление контур регулирования давления всасывания увеличивает скорость работы компрессора, снижая риск помпажа. Теперь противопомпажный клапан закрывается, снижая давление всасывания, контур регулирования давления всасывания снижает скорость компрессора, что в свою очередь, вновь начинает перемещать рабочую точку компрессора по направлению к границе помпажа. Снижение такого вредного взаимодействия противопомпажного и технологического контуров обеспечивается не только средствами развязывания контуров, но и подбором противопомпажных клапанов, учитывающих возможность работы в более широком диапазоне регулирования, характерных для таких случаев.

Если в технологии используется регулирование расхода компрессором, то резкий сброс нагрузки может вызвать быстрое перемещение рабочей точки к границе помпажа. При этом противопомпажный контур имеет свою собственную временную составляющую на срабатывание. Если реакция будет медленной, то для предотвращения помпажа может потребоваться аварийное срабатывание противопомпажного клапана. При этом сбои в технологическом процессе, безусловно, будут, см. блок – вставку Case study.

CASE STUDY Открытие противопомпажного клапана газодожимного компрессора на ТЭС ТГК -1, Санкт-Петербург

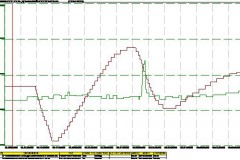

Скачок напряжения секции РУСН 6кВ привел к повышению значения силы тока на электродвигателе газодожимного компрессора (ГДК-1) до срабатывания предупредительной уставки, равной 90А. Произошло полное аварийное открытие противопомпажного клапана. Этот клапан установлен на линии байпаса газопроводов всаса и напора ГДК-1. Полное открытие противопомпажного клапана переводит работу ГДК-1 в режим рециркуляции для разгрузки компрессора (электродвигателя).

Рис. 7. Диаграмма открытия противопомпажного клапана ГДК вследствие скачка напряжения секции РУСН 6кВ.

После перехода ГДК-1 в режим рециркуляции расход потребляемого газа практически мгновенно изменяется от номинального значения (≈37000 нм3/ч) до нулевого (≈0 нм3/ч). В результате этого давление газа за узлом редуцирования (всас ГДК-1) резко возрастает от 140 кПа до 312 кПа за 6 секунд. Регулирующий клапан узла редуцирования начинает закрываться и полностью доходит до крайнего закрытого положения через 23 с.

Давление на напоре ГДК-1 начинает снижаться и достигает уставки срабатывания АВР ГДК-1, равной 2550 кПа, но включение резервного газодожимного компрессора (ГДК-2) не происходит, так как на нем формируется запрет пуска вследствие повышенного давления газа на входе в компрессор, выше 200 кПа. Запрет действует в течение 91 секунды. За это время давление газа на напоре ГДК-1 понижается до 2140 кПа, а перед стопорным клапаном газовых турбин Ansaldo до 2058 кПа (Рис.5.), при этом практически достигнув уставки срабатывания защиты газовой турбины по понижению давления газа до 2050 кПа.

Рис. 8. Диаграмма давления газа (красная линия) и расхода газа (зеленая линия) перед ГТУ

После того как давление газа на входе в ГДК -1 снижается до 200 кПа, а непосредственно за узлом редуцирования до ≈165 кПа, снимается запрет на включение ГДК-2. Происходит включение ГДК-2. Время с момента автоматического пуска из «горячего» резерва до начала подачи газа в сеть составляет не более 20 с. Давление газа перед газовыми турбинами постепенно повышается и приходит к нормальному значению, не достигнув аварийной уставки срабатывания. Разница между уставкой аварийного срабатывания и значением давления составляла всего 8 кПа. Двумя часами позднее в этот же день случай описанный выше повторился. Длительность запрета на включение резервного ГДК составляла 120 с, и лишь меньшая нагрузка ГТУ не позволила понизиться давлению газа перед стопорным клапаном ГТУ до аварийной уставки в 2050 кПа.

Для таких шумных процессов как расход, возникают ограничения по использованию даже самых совершенных ПИД регуляторов. В связи с этим в контроллеры приходится встраивать динамическое задание противопомпажного ПИД регулятора, ограничивающего скорость рабочей точки в направлении границы помпажа. Плавность перехода к открытию клапана вблизи границы помпажа с возможностью высокой точности регулирования стало выходить вперед как одно из важнейших требований, обеспечивающее отсутствие сбоев.

Совмещение защиты и регулирования при приближении к границе помпажа является основным содержанием сегодняшнего этапа развития противопомпажного регулирования. Для обеспечения регулирования используют «мягкие» адаптивные настройки, а для обеспечения противопомпажной защиты устанавливается независимый контур. Он должен гарантировать открытие противопомпажного клапана настолько быстро, насколько это возможно. При этом перерегулирование не допускается, поскольку оно может создать аварийную ситуацию.

В процессе разработки алгоритмов противопомпажа разрабатывались сложные методы, такие как функциональный нелинейный метод (ФНМ) регулирования давления на выходе цеха для компенсации большой инерционности, вызванной аккумулирующими свойствами газопровода, оперирующий с математической моделью агрегата. Развитие средств измерения и микропроцессорных контроллеров создало предпосылки для создания систем распознавания вращающегося срыва. Создание эффективных систем распознавания вращающегося срыва позволяло надежно защитить компрессор от помпажа, сохраняя всю область допустимой работы с высоким КПД.

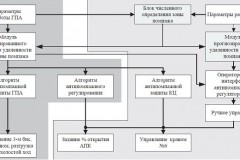

В дальнейшем состоялся переход от аналоговой системы к аналогово-цифровой системе распознавания информации и далее к цифровым протоколам на основе полевых шин (FFB, Profibus и пр.). Переход управления всем компрессорным цехом на малолюдные технологии с удаленным доступом с помехозащищенными сетями во многом способствовало такому переходу. Комплекс мероприятий по алгоритмизации позволил достичь частоты снятия импульсов и их обработки в пределах до 10 мс. Временное увеличение запаса до помпажа при больших или быстрых возмущениях позволило устанавливать значительно меньший запас на установившихся режимах, сохраняя при этом безопасность агрегата. Пример современной системы противопомпажного регулирования, включая подсистемы сигнализации, защиты и регулирования с расчетным модулем, представлен на рис.9.

Рис. 9. Взаимодействие блоков противопомпажного регулирования и защиты ГПА – КЦ (Вега-Газ)

Наиболее развитые системы защиты имеют следующие гарантированные параметры:

•Защита по категории безопасности SIL3;

•Система противоаварийной защиты HIMA уровня SIL 3;

•Модульная или компактная система с интеграцией в систему HIMA;

•Голосование 2oo3 (два из трех), например давление/температура: масла смазки и горение;

•Высокоскоростное соединение Ethernet (не менее100 Мбит/с);

•Проектирование в соответствии с требованиями стандарта API670.

По отношению к противопомпажным клапанам должны выполняться следующие требования:

- 4 входных канала LVDT/RVDT;

- интервал обновления входа 1 мс;

- настраиваемый фильтр измерений;

- 16 разрядный АЦ – преобразователь.

С отработкой алгоритмов противопомпажного регулирования появилась значительная потребность к непрерывности анализа информации, сохранению трендов, применению диагностических механизмов оценки состояния противопомпажного оборудования (клапана). Основой стали новые цифровые технологии, освоенные в системах АСУТП противопомпажного регулирования.

Таким образом, за время своего развития система противопомпажного регулирования стала выполнять не только функции сигнализации, предупреждения и защиты, но и регулирования для обеспечения непрерывной работы агрегата. Сильное влияние на развитие системы оказывала способность исполнительных устройств АСУ ТП быстро справляться с помпажом, надежно работать в условиях малых расходов и больших перепадов, обеспечивать наиболее плавные линейные характеристики регулирования в условиях подхода к помпажной границе.

Одним из основных противоречий, лежащих в основе контроллеров противопомпажного регулирования, является конфликт между скоростью обработки сигналов и помехоустойчивостью, включая шумы и распознавание помпажа.

Тенденции развития противопомпажных клапанов

Ясно, что на первых этапах развития компрессоров, стоимость непредвиденных остановов по причине отсутствия противопомпажной системы защиты, была достаточно мала. Выполнение функций по открытию простых стандартных вентилей на байпас зависела только от расчета вентилей на перепады давлений. Речи о необходимости нормирования времени или быстром открытии клапанов не шло. Вопрос защиты решался простым стравливанием газа в атмосферу без применения сложных механизмов байпаса.

С ростом производительности увеличивались потери от такого способа защиты и регулирования. В крайних случаях это были нерегулируемый разгон ротора и вхождение в полную зону помпажа. Проблема осложнялась тем, что каждый скачок в производительности компрессора требовал повышения быстродействия противопомпажного клапана, при этом количество функций, который он должен был выполнять – увеличивались.

Одной из редких функций в арматуре, которые должен был выполнять противопомпажный клапан, стала возможность регулирования при высоких и изменяющихся перепадах давлений за очень короткое время. В зависимости от технологического процесса, газодинамических характеристик компрессора, цикл помпажа мог варьироваться от нескольких секунд до десятков миллисекунд, в течение которого система противопомпажного регулирования должна не только идентифицировать помпаж, критическое приближение к границе помпажа и скорость приближения рабочей точки ступени компрессора к линии помпажа, но и обеспечить срабатывание противопомпажного клапана или пресечение развития помпажа.

С появлением такой вполне определившейся специальной потребности противопомпажные клапаны стали развиваться отдельно. В клапанах появились расчетные и конструктивные элементы, реализующие исключительно эту функцию. При этом реальный переход от байпасных клапанов к противопомпажным состоялся тогда, когда одновременно потребовалось обеспечивать и байпас, и регулирование в непрерывном режиме. Он сопровождался скачкообразным переходом от клапанов вентильного типа к шаровым кранам.

Основными специальными функциями противопомпажного клапана стали – специальный расчет по каждой точке движения расхода и давления внутри безопасной зоны и расчет поведения клапана вблизи помпажной зоны. Должна была быть разработана мощная конструкция клапанов.

Одним из стандартных решений стал шаровой кран. В частности, для шаровых кранов – стандартной стала цапфовая конструкция с опорными подшипниками, с применением специализированного исполнения шарового крана с элементами Q-ball; и сам расчет элемента Q-trim, для обеспечения возможности плавного снижения давления и возможности регулирования, рис. 10.

Рис.10. Исполнение Q-ball противопомпажного клапана Метсо

Наиболее сложные с точки зрения помпажа процессы обслуживаются осесимметричными клапанами, способными работать при наибольших перепадах давлений, наибольшей вибрации и пр., рис. 11.

Рис. 11. Осесимметричный антипомпажный клапан компании Mokveld Valves

Концепция клапана с осесимметричным течением потока предполагает также наличие осевого расположения затвора в проточной части клапана. Регулирование происходит за счет перемещения поршня вдоль продольно расположенной оси клапана при помощи зубчатых реек, за счет чего открываются отверстия сепаратора.

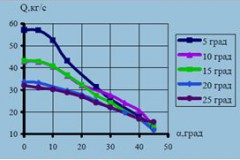

По опыту эксплуатации клапанов в отечественных ГПА системы противопомпажного регулирования устойчиво работают с клапанами обоих типов. Конструкции клапанов часто конкурируют на рынке. Однако, преимущества шарового крана более чем очевидны. Благодаря конструктивным особенностям шарового крана он может быть в 1,5 и более раз меньшим по сравнению с клапаном осевого типа при одинаковых условиях работы. Шаровой кран также обеспечивает получение максимально приближенного к линейному характера линий графиков зависимости расхода от угла поворота шарового затвора, рис. 12. Это предотвращает резкий подход компрессора к границе помпажа.

Рис.12. График зависимости расхода газа в противопомпажном клапане от угла поворота шарового затвора (данные СМНПО им Фрунзе, Сумы)

Плавность изменения скорости с минимальными перепадами является одним из важных параметров эффективности противопомпажных клапанов, поскольку позволяет снизить шум и вибрации в клапане, а это немаловажно для повышения вибронадежности агрегата в целом. По-прежнему, этот параметр в пределах средних перепадов давлений лучше обеспечивает шаровой кран.

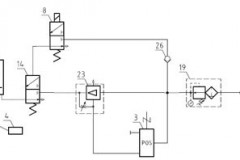

Для обеспечения гарантий безопасности работы противопомпажных клапанов с учетом короткого времени реагирования на тревожные команды специально разрабатывался инструментарий, см. рис.13.

Рис. 13. Инструментарий противопомпажного шарового клапана Q-ball Метсо

Наличие бустера, соленоидов, дополнительных контроллеров позволило решить задачу повышения быстродействия противопомпажного шарового клапана и регулятора в целом.

Как уже видно, значительными ограничениями представленных выше типов клапанов являлись значительная длина и время на открытие клапана при высоких нагрузках. При этом клапан должен был точно регулировать. Решение было найдено в применении специальных мощных поворотных заслонок, способных обеспечить скорость открытия в два раза больше по сравнению с шаровыми кранами, рис.14.

Рис. 14. Поворотная заслонка серии BW Mapag компании Метсо, рекомендуемая для противопомпажных клапанов

Выигрыш от установки таких клапанов в современные системы противопомпажа с высокими требованиями к непрерывности, возможности работы в условиях переменной производительности, при малолюдных технологиях и высокой автоматизации также заключается в том, что удалось подойти наиболее близко к границе помпажа - до 5% по объемному расходу.

Поворотные заслонки становятся востребованными, поскольку они не имеют аналогов по быстроте достижения максимальной пропускной способности с высокой точностью и минимальными потерями на гидравлические сопротивления. Уже существуют опробованные решения на Ду более 400-900мм. Однако в настоящее время только специальные поворотные заслонки способны удовлетворять требованиям выдерживания больших перепадов давлений, характерных для условий перекачки газа.

Отметим, что усилия конструкторов нужно будет направлять именно на разработку новых типов поворотных заслонок, как в большей степени соответствующих требованиям надсистемы клапанов - собственно компрессорам. В соответствии с проведенным анализом – за ними будущее. Если к тому же клапан входит в подсистему, обеспечивающую рост КПД и систему безопасности ESD, как характерно для клапанов противопомпажного регулирования, то критичность такого клапана по отношению к клапанам других систем будет несравнимо выше. Ведь она связана с собственной «жизнью» компрессора.

Применение поворотных заслонок также способствует повышению производительности компрессора. Ранее ограничением являлась невозможность работы на режимах, отличающихся от проектных, из-за вероятности перехода в помпажный режим. Надежный противопомпажный клапан создает возможности для повышения длительности эксплуатации за счет роста надежности. Достигается повышение уровня безопасности SIL и поддержание его длительное время при помощи диагностики.

Как можно видеть, функции простого механического открытия совместно с системой сигнализации создали предпосылки для организации системы противопомпажного регулирования. Вхождение в систему «компрессор» подсистем регулирования из обвязки компрессора привело к тому, что кроме функций защиты в противопомпажном клапане появились и функции регулирования. Как мы знаем, ранее эти функции были разделены.

Таким образом, именно потребность в сильном клапане и специализированном программном обеспечении, позволяющих выполнять одновременно множество функций по противопомпажному регулированию в жестко заданном интервале времени, а также позволяющих достигать высокие показатели КПД и гарантированно защищать компрессор, определила направления развития систем противопомпажного регулирования.

Основной движущей силой в развитии противопомпажных клапанов является конфликт между быстротой, точностью срабатывания и плавностью регулирования в каждой точке вблизи помпажной зоны.

Тенденции развития приводов противопомпажных клапанов

Возможности приводов определяют быстроту и точность срабатывания противопомпажного клапана. До сегодняшнего времени в целом этому удовлетворяли гидравлические, пневматические и пневмогидравлические приводы. Их малая инерционность в сочетании с простотой осуществления операций давали им значительное преимущество перед электроприводами.

Вначале с использованием клапанов вентильного типа наиболее характерно было использование МИМ (мембраны исполнительных механизмов). С уходом от вентилей резко упало и использование МИМ. Дальнейшее развитие пневмоприводов состояло в переходе к поршневым односторонним и далее поршневым двухсторонним приводам.

Переход от поршневых к пневмоструйным приводам может дать еще более высокие показатели быстроты и точности срабатывания. Общий вид пневмоструйного привода приведен на рис. 15.

Рис. 15. Привод на основе пневмоструйного двигателя в составе регулирующего клапана (АРМ – гарант)

Основные характеристики пневмоструйных приводов соответствуют точности позиционирования 0,2-0,5% и обеспечивают перемещение из одного крайнего положения в другое менее чем за 2 сек. Гистерезис привода составляет не более 1%, время реагирования привода на управляющий сигнал – не более 0,2 сек, разрешение установки - до 0,2%.

Одну из главных задач, которую он способен решить – обеспечение хорошей работы, как на позиционных, так и на больших инерционных и ударных нагрузках, что дает ему преимущество для использования в качестве привода для противопомпажных клапанов с большими Ду до 200-400мм. Потребность в них с ростом диаметров газопроводов и единичной мощности ГПА будет расти.

Однако, повышение точности достижения точки по командному сигналу и высокой скорости срабатывания, также как и снижение инерционности начала работы пневмоприводов из-за условий сжатия газа по-прежнему останется невыполнимой величиной по физике процесса. Повысить точность положения в значительной степени могла бы технология шагового электропривода, способного дать разрешение в 0,007%, что в 30 раз превышает точность позиционирования любого из имеющихся пневмоприводов и гидроприводов. При этом алгоритмизация их движения позволила бы обеспечить максимально точное приближение к границе помпажа, исключая инерционность и перерегулирование. Очевидно, за этой технологией будущее.

Тенденции в развитии позиционеров

Роль позиционеров усиливается тогда, когда система требует большей управляемости процессом. Впервые такая задача стала актуальной, когда начали широко внедряться прямые регуляторы (клапаны вентильного типа с МИМ). Тогда стало ясно, что, несмотря на простоту такого типа, отклонения в работе такой системы могут доходить до 20%. Использование позиционеров сначала пневматических, а с переходом на электрические командные сигналы (4-20 мА) и аналоговых электропневматических позволило резко снизить погрешность регулирования.

С развитием микропроцессорной технологии возникшая потребность в анализе работы клапанов и приводов и развитие диагностических алгоритмов в системе АСУ ТП привела к все большему использованию сначала аналогово-цифровых протоколов (HART), а затем и к чисто цифровым протоколам (Profibus, Foundation Field bus). Современный позиционер способен не только обеспечить работу клапана с минимальной погрешностью, но и диагностировать его состояние и предсказать возможные неисправности и скорость их накопления.

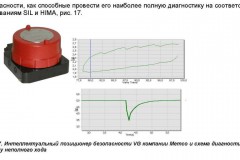

Рис. 16. Позиционер ND 9000 компании Метсо на противопомпажном клапане газовой турбины

С выделением в системе противопомпажной защиты и регулирования отдельной подсистемы гарантированной отказоустойчивости в позиционерах могут появиться и дополнительные функции диагностирования. С ростом требований по SIL все чаще в системах противопомпажной защиты будут появляться и специальные позиционеры безопасности, как способные провести его наиболее полную диагностику на соответствие требованиям SIL и HIMA, рис. 17.

Рис. 17. Интеллектуальный позиционер безопасности VG компании Метсо и схема диагностики по методу неполного хода

Таким образом, работа системы и клапанов противопомпажного регулирования относится к внутренним параметрам эффективности работы компрессоров, и зависит от требований к компрессору по КПД, надежности и пр. Основные пути развития системы противопомпажного регулирования лежат в области расширения рабочей зоны компрессора за счет снижения излишнего противопомпажного запаса. Для этого разрабатываются новые эффективные модели, учитывающие больше разнообразных явлений, характерных для помпажа. Однако в целом ожидаемый рост КПД компрессора в связи с развитием таких систем не будет превышать 3-4%.

Среди различных конструкций клапанов для противопомпажного регулирования в большей степени будут развиваться поворотные клапаны, способные обеспечивать регулирование при малых расходах и высоких перепадах давлений. Осесимметричные клапаны и клапаны с угловой конструкцией будут оттесняться в зону больших расходов и наиболее высоких перепадов давлений. С развитием конструкций поворотных заслонок и обеспечением их работоспособности в условиях высоких перепадов давлений, они будут заменять собой шаровые краны, в первую очередь за счет повышения быстроты срабатывания. Эффективность их будет особенно высока с увеличением диаметров клапанов свыше 400мм.

В ближайшем будущем может произойти дополнительное разделение и специализация направлений развития противопомпажных клапанов по быстроте срабатывания и по точности регулирования. Развитие приводов по скорости срабатывания пойдет в направлении от поршневых пневмоприводов к пневмоструйным приводам. Для условий повышения точности подхода к помпажной границе будут востребованы электромеханические приводы и приводы с шаговым электродвигателем.

Значимое развитие, как системы противопомпажного регулирования, так и противопомпажных клапанов будет связано с вбиранием в себя ряда доступных функций из технологического процесса и компрессорной установки в целом. В частности, непрерывность регулирования, самодиагностика, потребность в снижении вредных явлений в потоке, возникающих при развитии помпажа, могут стать источниками новых решений в противопомпажных клапанах.