Сварными задвижками я занимаюсь 57 лет. В 1960 году, среди металлического хлама, в мастерской тепловых сетей, в г. Кемерово («Кузбассэнерго»), я обнаружил необычную задвижку – сварную. Старые рабочие назвали ее «польской». Меня, как током, поразило то, что, оказывается, задвижку можно изготовить самим, в мастерской, прямо здесь. Это запало в моем сознании навсегда. Впоследствии неоднократно пытался наладить изготовление сварных задвижек. Не получилось.

Ясность понимания сути конструкции задвижки пришла, когда мне в руки попала книга «Трубопроводная арматура для тепловых электростанций». Древнее издание. Это определило конструкцию будущей сварной задвижки. Также и в чем ее особенность в сравнении с литой. Позднее, когда сварные задвижки стали изготавливать во многих местах, я побывал на предприятиях в Челябинске, Свердловске, Намангане и мелких мастерских. Везде я определял для себя – как должно быть организовано производство задвижек. Прежде всего, меня не устраивала сборка задвижек без специальной оснастки, кондукторов, а просто на верстаке (как говорят – на коленке).

Кажущаяся простота изготовления сварных задвижек в некоторых случаях привела к тому, что патрубки с фланцами вваривались под углом (так проще изготавливать их на станке). Строительная длина задвижек различная, клин приваривался к штоку (да еще криво), шток изготавливался из углеродистой стали, ходовая втулка – не из цветного металла. Трубы для изготовления корпуса и патрубков – тонкостенные или шовные, какие под руку попадутся. Патрубки (седла) – без наплавки.

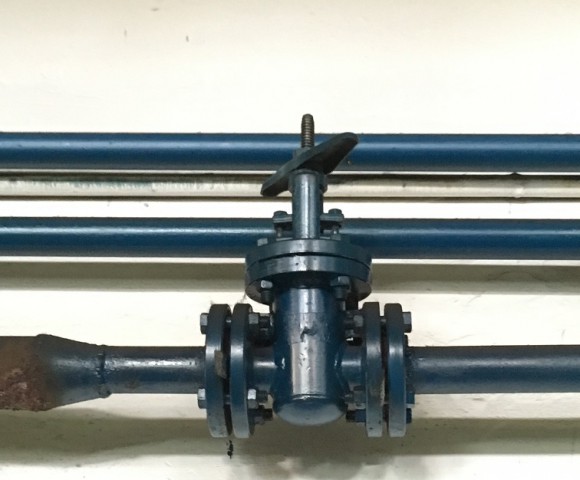

Впоследствии такие «изделия» поставили под сомнение само существование сварных задвижек, а не только возможность применять их в трубных системах. К счастью, в скором времени определились предприятия, изготовляющие достойные образцы сварных задвижек. Среди них не последнее место – у завода «Строммаш», «построившего» более 350 тыс. шт. сварных задвижек, DN 50–300, PN 1,6÷2,5 МПа, в том числе на газ. Для «Строммаша» все начиналось в 1990 году с того, что в период продолжающегося массового строительства жилья и объектов соцкультбыта Ульяновская область вынуждена была перейти на самообеспечение всеми необходимыми материалами, в том числе стальными задвижками для тепловых сетей. Госснаб «ушел».

Начальник Ульяновскглавснаба Ю. А. Аквилянов поддержал мое предложение по созданию производства сварных задвижек. Предоставил неограниченный товарный кредит для приобретения здания бывшей столовой (без окон и дверей и энергосетей), всего необходимого для его ремонта, для оснащения производства имеющимся на складах сварочным и другим оборудованием, комплектующими и инструментом. Приобрели более 20 шт. различных станков, в т. ч. четыре токарных станка с ЧПУ. Одновременно с восстановлением здания монтировали оборудование. Сразу приступили к разработке и изготовлению сборочной оснастки с установкой ее

на передвижных платформах – тележках. Собрали установку по наплавке под флюсом.

Прежде всего было организовано сварочное производство, оснащенное оборудованием для ведения работ всеми современными видами сварки и контроля качества сварки, испытательными стендами. С аттестацией в органах Госгортехнадзора. Построили механизированный склад с входным контролем поступающего металлопроката. Независимо от сопроводительных документов. Оправдано многократно. Через три месяца после начала работы завода было изготовлено 30 шт. сварных задвижек DN 50, 80, PN 1,6 МПа. Неказистые по виду, но они «держали», и щечки у них «не падали». Строительная длина наших сварных задвижек – соответствовала длине чугунных задвижек. Замена их на сварные – без переварки присоединительных фланцев. Постоянно велась работа по проработке конструкторской и технологической документации. Неоценимую помощь в этой работе нам оказывали специалисты Ленинградского ЦКБА Г. И. Севостьянихин и М. Г. Глузский, с которыми мы сотрудничали долгое время.

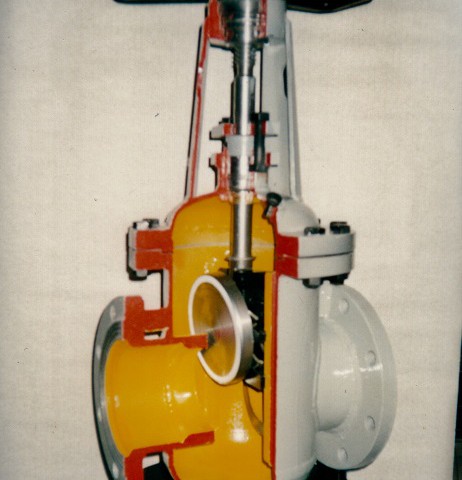

Особенность сварной задвижки, в отличии от литой, в том, что у нее есть свободный размер между уплотнительными поверхностями (седлами). Что обеспечивает возможность применять раздельный клин. В нашем случае – обойма с двумя дисками (щечками). Обойма перемещается по направляющим, приваренным к корпусу задвижки. Крепление штока к обойме – в паз по оси потока среды. Без передачи изгибающих усилий на шток при открывании (закрывании) задвижки. Предотвращается возможность затирания шейки штока в теле сальника и нарушение работы сальника. Раздельный клин с самоустанавливающимися, по отношению к седлам, дисками – гарантия герметичности в работе задвижки. Наличие отдельного диска обеспечивает возможность применения различных способов уплотнения в затворе задвижки.

У газовой задвижки запрессовывается в диск кольцо из фторопласта. Такие задвижки можно ставить «на бензин» с применением сальниковой набивки и прокладок из маслобензостойких материалов. Улучшается ремонтопригодность задвижки. Между сферами дисков устанавливаются регулирующие прокладки после ремонта (притирки) или повторной наплавки дисков. Восстанавливается размер клина. При повреждении одного из дисков – задвижка не теряет герметичности в затворе. В конструкции газовой задвижки применяется прием дополнительного поджатия сальника изнутри задвижки при ее открывании с помощью специальной латунной втулки, установленной на штоке до сальника. Тем самым исключается утечка газа через сальник в положении задвижки «открыто». Постоянное состояние газовой задвижки. На крышке задвижки устанавливается пробка – воздушник для сброса воздуха из задвижки и сети при опрессовке. Бугельный узел задвижки с ходовой (резьбовой) втулкой (латунь ЛС-59). С упорным подшипником для задвижек DN 150 и более. Донышки и крышки задвижки – штампованные, сферические.

Корпус задвижки и патрубки изготавливаются с применением катаных труб с утолщенной стенкой. Для получения труб требуемого диаметра и толщины стенки есть возможность сделать спецзаказ на их прокат. Что мы делали неоднократно. Сварные швы в местах соединения корпус-патрубок – усиленные. Кроме того, они защищаются установкой ребер жесткости с внешней и внутренней стороны

задвижки. Сальник у любой задвижки – больное место. Но при соблюдении правил по набивке сальника – есть возможность избежать неприятностей от «плохого» сальника. На «дно» сальника ставится специально изготовленная шайба, имеющая зазоры – 0,3÷0,5 мм к штоку и 2–3 мм к корпусу сальника. Шток не «затирает», набивка не «уйдет» в задвижку через имеющийся зазор 2–3 мм между штоком и корпусом сальника. Кольца набивки укладывать в «разбежку» стыков (с излишком в размере, каждого кольца). Продавливать нажимной втулкой каждое кольцо.

Сальник не следует прожимать с большим усилием (пропитка «уйдет» – набивка «закаменеет»). Укладывать набивку «спиралью» или «змейкой» – запрещается. Набивка плетения – асбестовая прографиченная или «рациональ» соответствующего диаметра. Лучшая набивка – кольца (в размер) из графлекса (терморасширенный графит). Такой сальник не требует дополнительного поджатия и донабивки. Даже во время ремонта задвижки – без выемки из сальника.

Сварная задвижка сыграла свою роль в отечественном арматуростроении. 350 тыс. шт. сварных задвижек, изготовленных только на заводе «Строммаш», и не меньше – на других подобных предприятиях.

Сегодня ликвидировано целое направление в отрасли производства трубопроводной арматуры, и совсем не потому, что сварные задвижки не соответствовали современным требованиям по эксплуатационным характеристикам, в том числе по прочностным показателям. При испытании на Саратовском полигоне «Газпрома» нашу сварную задвижку «разорвали» при давлении 160 атм.

Снятие с производства сварных задвижек лишило технологов и эксплуатационников возможности получить для своей работы универсальную в применении запорную арматуру – сварные задвижки:

- с заданными рабочими параметрами (под заказ);

- по конструкции соответственно назначению в применение;

- из требуемых материалов – по подбору (нержавеющая, «холодная», титан);

- в нужные сроки, не связанные с поставкой литья;

- в требуемом количестве по проходам в ассортименте;

- по способу установки на трубопроводе;

- по показателям герметичности в затворе задвижки;

- по прочностным показателям конструкции.

По сути – неверно сравнивать задвижки: литые – сварные. У каждой задвижки свое предназначение. Сварная задвижка может занимать свое место, где ее применение, особенно в системах теплоснабжения, неоспоримо и целесообразно. Шаровой кран в этой системе не работает. Песок и окалина – не для его «нежного» уплотнения. Другое дело, какие потенциальные качества приобретает сварная задвижка в возможных вариантах ее исполнения в сравнении с «застывшей» формой литой задвижки.

Причина тотального закрытия производства сварной задвижки всего лишь несколько повышенная цена ее на рынке. Больше всего повлияло на это – «китайское нашествие». Исключение сварной задвижки из арсенала трубопроводной арматуры не создает предпосылок к созданию новых видов сварной арматуры.

Далеко не всякое литье со своими пороками подходит для изготовления арматуры. По количеству той части поступающего в производство литья, требующего «ремонта», и того, что остается на площадке литейного цеха, можно

судить об этой стороне литьевого дела как теряющего свои приоритеты. При этом все издержки литья ложатся на конечную цену арматуры. Качественный прокат с показателями (на выбор) по химическому составу и механическим характеристикам – идеальный материал для изготовления сварных задвижек.

Наличие современных средств по раскрою металла (лазерное, плазменное оборудование, станки с ленточными пилами и др.), горячая-холодная штамповка, ковка, сварка всеми видами и способами – все, что требуется для изготовления качественной, отвечающей самым высоким требованиям, арматуры.

Пример: совершенная по конструкции, уникальная по технологии изготовления, универсальная в применении, сверхпрочная, много лет востребованная – Ульяновская сварная задвижка. За все время работы завода – без единого нарекания со стороны потребителей на изготовленную продукцию. Это завод «Строммаш», отмечающий в этом году свое 27-летие.

Ульяновск, август 2017 года