ОПЫТ ПРИМЕНЕНИЯ ТЕХНОЛОГИИ ЛАЗЕРНОЙ НАПЛАВКИ ДЛЯ РЕНОВАЦИИ УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ ЗАПОРНОЙ АРМАТУРЫ

Л. Х. Балдаев, В. С. Степин, О. Е. Грачев, М. А. Киселев, ООО «Технологические системы защитных покрытий», ГНЦ РФ ОАО НПО «ЦНИИТМАШ», Россия

В статье рассмотрены результаты исследований покрытий, предлагаемых для восстановления и повышения эксплуатационных характеристик поверхностей уплотнения в узлах запорной арматуры. Разработана технология восстановления рабочей поверхности уплотнительных элементов запорной арматуры методом лазерной наплавки. Рассмотрены проблемы внедрения технологии лазерной наплавки в промышленных предприятиях Российской Федерации.

Ключевые слова: лазерная наплавка, старение, термоциклирование, теплосмена, твердость.

Арматура различного назначения находит применение в большинстве отраслей экономики страны. Наибольшему износу подвергаются уплотнительные поверхности пары трения тарелка – седло. Износ поверхностей уплотнения приводит к потере герметичности и возникновению внештатных ситуаций [1]. Для предупреждения выхода оборудования из строя проводятся плановые и аварийные работы, включая ремонт деталей, либо полную замену узла запорной арматуры. Применение ремонтных технологий позволяет продлевать срок службы уплотнительных элементов в несколько раз при меньшей стоимости по сравнению с полной заменой узла. Традиционно при ремонте уплотнений находят применение технологии ручной дуговой и плазменно-порошковой наплавки, которая также актуальна, как холодная штамповка металла в промышленности.

На сегодняшний день, помимо представленных методов упрочнения и восстановления деталей, находят применение способы с использованием высококонцентрированных источников энергии, в частности лазерная наплавка [2].

Скоротечность процессов в зоне воздействия, способствующая формированию покрытий с высокими физико-механическими характеристиками, возможность локальной обработки и др. параметры, характеризующие данный метод, делают возможным его применение при восстановлении ответственных высоконагруженных деталей [3].

В связи этим, целью данной работы является исследование свойств покрытий, сформированных методом лазерной наплавки, а также их сопоставление с характеристиками, полученными при восстановлении уплотнительных поверхностей традиционными методами [4].

Методика исследований

Работы проводились в следующей последовательности:

- пробная наплавка осуществлялась на образцах-имитаторах DN 115 мм, высотой 25 мм, изготовленных из стали марки 12Х18Н10Т ГОСТ 5949-75. Форма и размеры образцов приближены к стандартным размерам тарелок клиновых задвижек, что позволяет имитировать условия формирования наплавленного слоя;

- дальнейшие работы производились на тарелке клиновой задвижки DN 200 мм из стали марки 12Х1МФ ГОСТ 20072-74. Исходя из различия материалов основ образцов-имитаторов и тарелки клиновой задвижки, произведена корректировка режимов наплавки.

Работы по наплавке опытных образцов проводились с помощью лазерной установки Laserline с оптоволоконной системой передачи излучения, установленной на промышленном роботе KUKA. Движение лазерной головки осуществлялось вдоль обрабатываемой поверхности опытного образца от периферии к центру. Крепление образца осуществлялось с помощь самоцентрирующего кулачкового патрона вращателя, совмещенного с системой управления роботом.

Выбор порошкового материала для наплавки производился с учетом результатов аналитического обзора материалов, применяемых для ремонта узлов запорной арматуры и действующей нормативной документации [1]. Определены составы порошковых материалов на железной основе (аналог материала ЦН - 12) с фракцией 63—150 мкм, а также на основе кобальта, типа В3К, с фракцией 53—150 мкм.

Наплавка порошковых материалов производилась при следующих режимах: мощность в диапазоне 1000—1600 Вт, линейная скорость перемещения 0,01—0,02 м/с. Вы

сота наплавленного слоя составляет 4 мм за 4 прохода.

Качественная оценка наплавленного слоя осуществлялась по результатам капиллярного контроля, микроструктурного анализа. Количественная оценка механических свойств наплавленного слоя осуществлялась с помощью твердомера ТН 320 по ГОСТ 9013 – 59. Согласно действующей нормативной документации [5] к покрытиям рабочих элементов узлов запорной арматуры предъявляются эксплуатационные требования:

- стойкость к количеству теплосмен;

- твердость и др.

В связи с этим, оценка служебных свойств наплавленного слоя осуществлялась в соответствии с приведенными требованиями. За базовые значения приняты характеристики покрытий, полученные с помощью методов электродуговой и газовой наплавки в защитных средах.

Результаты исследования

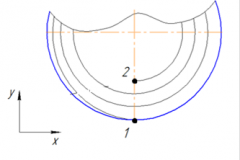

Предварительная наплавка осуществлялась с помощью порошкового материала на железной основе при постоянной линейной скорости перемещения лазерной головки, которая показала наличие разнотолщинности наплавленного слоя, что связанно с влиянием угловой скорости при изменении диаметра. Для устранения указанного недостатка произведена корректировка программы движения лазерной головки при сохранении её траектории (рис. 1).

Рис. 1. Схема движения лазерной головки относительно поверхности образца–имитатора

В результате корректировки стало возможным получение слоя наплавки с разнотолщинностью не более 0,1 мм по ширине, при этом визуальный осмотр поверхности с использованием лупы с 7х-кратным увеличением, а также капиллярная дефектоскопия показали отсутствие дефектов в виде подрезов, раковин и трещин. Анализ микроструктуры наплавленных слоев показал отсутствие не проплавленных частиц и др. дефектов, структура наплавок мелкозернистая, глубина проплавления основы составила порядка 500 мкм.

Твердость поверхности после термообработки при наплавке порошкового материала на основе железа составила 50—52 HRC, а для материала на основе кобальта 52-54 HRC. На основании результатов, полученных при исследовании образцов–имитаторов, проведена наплавка на тарелках задвижки запорной арматуры DN 200 мм из стали марки 12Х1МФ ГОСТ 20072-74 (рис. 2).

Рис. 2. Общий вид процесса лазерной наплавки тарелок задвижки узла запорной арматуры DN 200

Контроль наплавленных поверхностей на тарелках задвижек показал отсутствие дефектов, внешний вид покрытий схож с видом образцов-имитаторов. Величина твердости для кобальтового сплава (табл. 2) после лазерной наплавки превышает значения, приведенные в [1] для сплава типа В3К, сформированного традиционными методами (ручная электродуговая наплавка, наплавка в среде защитных газов), что необходимо учитывать в случае восстановления изношенных поверхностей с помощью лазерной наплавки.

Табл. 2. Твердость HRC поверхности наплавленного металла

|

Наименование состава |

Метод наплавки |

Твердость после наплавки, |

Температура отпуска |

Твердость после термообработки,

|

|

Порошковый материал на основе железа, фракция 63—150 мкм |

Лазерная наплавка |

38—41 |

730°С |

51—52 |

|

Порошковый материал на кобальтовой основе, фракция 53—150 мкм |

Лазерная наплавка |

43—45 |

730°С |

52—54 |

|

Прутки марки В3К |

Газовая |

- |

- |

41,5—51,5 |

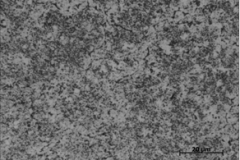

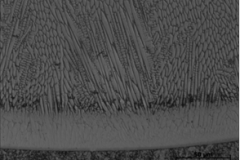

Анализ микроструктуры наплавленных слоев после термической обработки в виде отпуска (рис. 3) показал, что структура покрытий мелкодисперсная. Согласно ранее проведенным исследованиям известно, что структура наплавленного металла состава №1 после отпуска аустенито-ферритная, содержащая интерметаллидные фазы и карбиды: χ, NbC, фаза Лавеса. Микроструктура покрытия состава №2 (рис. 3б) характеризуется направленным ячеисто-дендритным строением. Данная структура состоит из α-Co (Co-насыщенная матрица) с сеткой Cr-насыщенными M7C3 карбидами и эвтектики в междендритных областях. Наряду с образованием карбидов, происходит выделение из твердого раствора так называемых интерметаллидных фаз, вызывающих значительное упрочнение структуры наплавленного материала, состав интерметаллидной фазы — Co7W6 и Co3W.

а

б

Рис. 3. Микроструктура наплавленных покрытий после отпуска: а — состав №1, б — состав №2

С целью проверки работоспособности наплавленного слоя проведены испытания на термоциклирование по методике, разработанной в ОАО НПО ЦНИИТМАШ. Сущность испытаний заключалась в резком нагреве рабочей детали с наплавкой до температуры 320 С в печи, выдержке при данной температуре 1 ч, охлаждению в воду при нормальной температуре. Оценка стойкости производилась по количеству циклов «нагрев – охлаждение» до появления трещин. Образцы, выдержавшие более 15 циклов без разрушения, дополнительно подвергались однократному постепенному нагреву до более высоких температур с охлаждением в воде. Оценка в данном случае производилась по значению максимальной температуры испытаний, при которой происходило растрескивание. В результате проведения испытаний на термоциклирование установлено, что стойкость к теплосменам (320 ºС (печь) — 20 ºС (вода)) у покрытий, сформированных лазерной наплавкой для обоих порошковых материалов превышают аналогичные значения, полученные с помощью методов электродуговой наплавки электродами типа ЦН-12М, и газовой наплавки в защитных средах прутками типа В3К, более чем 2 раза. При этом для большинства испытанных образцов отмечается радиальный характер распределения трещин.

Согласно проведенным испытаниям следует, что стойкость покрытий, нанесенных методом лазерной наплавки, превышает стойкость покрытий, нанесенных традиционными методами, в частности электродуговой наплавкой. Полученные результаты свидетельствуют о том, что покрытия, сформированные методом лазерной наплавки, могут выдерживать большие термические нагрузки, то есть применимы в узлах, для которых предъявляются высокий уровень надежности. Однако на сегодняшний день массовое внедрение подобного класса технологий сдерживается в силу следующих обстоятельств:

- по обслуживанию, наладке, комплектующим элементам, а также по обучению персонала лазерная наплавка обходится дороже ряда традиционных технологий;

- общепринятый стереотип использования лазерной наплавки для восстановления локальных поверхностей с высокой точностью, вплоть до десятых долей миллиметра;

- недостаточное количество теоретических и экспериментальных исследований процессов лазерной наплавки с новыми видами источника генерации излучения (диодный, волоконный и др.), а также отсутствие высококвалифицированных кадров.

Несмотря на существующие ограничения, лазерные технологии активно развиваются в странах Европы и США, находя применение в тех областях, в которых ранее применялись лишь традиционные методы ремонта оборудования [6, 7].

Выводы

1. Проведенные исследования свойств покрытий, сформированных при лазерной наплавке порошковых материалов на железной и кобальтовой основах, позволяют рекомендовать их применение для восстановления изношенных поверхностей деталей запорной арматуры. Достигаемый уровень свойств, обеспечиваемый особенностями процессов при воздействии лазерного излучения, превышает характеристики покрытий по показателю стойкости к теплосменам, получаемых традиционными методами ремонта.

2. Разработана технология лазерной наплавки порошковых материалов на основе железа и кобальта на уплотнительные поверхности узлов запорной арматуры, обеспечивающая получение бездефектного равномерного слоя с высокими служебными характеристиками. Твердость наплавленных покрытий после термообработки достигает 47—54 HRC.

3. Внедрение технологии лазерной наплавки на предприятиях Российской Федерации сдерживается рядом факторов: малой изученностью процесса, стоимостью оборудования и затратами на обслуживание, обучение персонала. Применение данной технологии может быть расширено за счет изучения особенностей процесса, а также исследований свойств покрытий.

Библиографический список

1. РД 2730.300.06-98. Арматура атомных и тепловых электростанций. Наплавка уплотнительных поверхностей. Технические требования.

2. РД 153-34.1-39.603-99 Руководство по ремонту арматуры высоких параметров.

3. Степин В. С., Старченко Е. Г., Андреев А. П. Применение дисперсионно-твердеющих Cr-Ni-Si-сталей для элементов затворов и наплавки уплотнительных поверхностей арматуры ТЭС и АЭС // Арматуростроение, 2010, №3 (66), С. 66—69.

4. Переплетчиков Е. Ф., Рябцев И. А. Плазменно-порошковая наплавка деталей запорной арматуры различного назначения // Арматуростроение, 2007, №4 (49), С. 57—61.

5. СТ ЦКБА 053-2008 Арматура трубопроводная. Наплавка и контроль качества наплавленных поверхностей. Технические требования.

6. Bernardo Miguel Fonseca da Costa Alves Borges. Laser cladding using filler powder and wire. Productivity and quality: Diss. Master in Mechanical Engineering. 2008.

7. Persson D. H. E. On the Mechanisms behind the Tribological Performance of Stellites. Ph.D. Thesis. Swedish, 2005, —.52 p.

Москва, февраль 2014 года